Hvad er automatiske rørmøller?

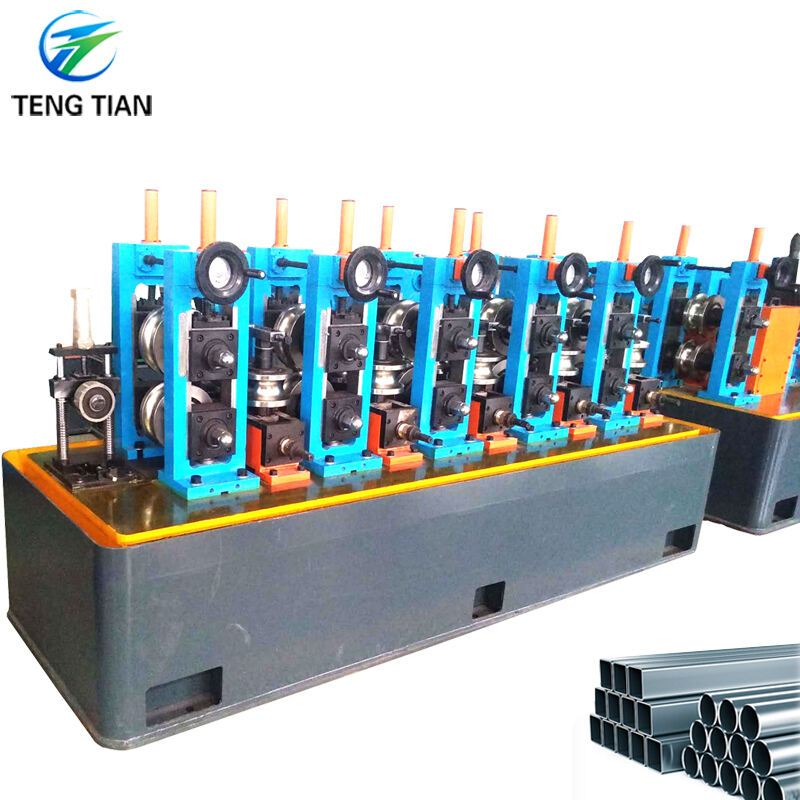

Automatiske rørmøller er avancerede produktionssystemer designet til at producere rør med høj præcision og effektivitet. Disse maskiner fungerer ved hjælp af automatiserede processer, der minimerer menneskelig indgriben, hvilket sikrer ensartet kvalitet og nøjagtighed. De håndterer opgaver som formning, svejsning og dimensionering af rør, alt sammen i et kontrolleret miljø. Ved at integrere banebrydende teknologi opnår automatiske rørfræsere overlegen ydeevne sammenlignet med traditionelle manuelle systemer. Deres evne til at opretholde snævre tolerancer gør dem vigtige i industrier, der kræver nøjagtige specifikationer.

Rollen af automatiske rørmøller i præcisionsrørfremstilling

Automatiske rørmøller spiller en central rolle i præcisionsrørfremstilling ved at levere uovertruffen nøjagtighed og pålidelighed. Disse systemer sikrer ensartethed i rørdimensioner, hvilket er afgørende for applikationer i bygge-, bil- og energisektoren. Avancerede kontrolmekanismer overvåger hvert trin i produktionen, reducerer fejl og forbedrer outputkvaliteten. Automatiseringen i disse møller øger også produktiviteten ved at muliggøre kontinuerlig drift, hvilket minimerer nedetiden. Producenter er afhængige af disse maskiner for at imødekomme den voksende efterspørgsel efter rør af høj kvalitet og samtidig bevare omkostningseffektiviteten.

Udvikling af rørmøller: Fra manuelle til automatiske systemer

Rørmøllernes rejse fra manuelle til automatiske systemer markerer et betydeligt fremskridt inden for produktionsteknologi. Tidlige rørmøller krævede omfattende manuelt arbejde, hvilket ofte førte til uoverensstemmelser i rørkvaliteten. Operatører var nødt til manuelt at justere indstillingerne, hvilket øgede sandsynligheden for fejl og ineffektivitet. Indførelsen af halvautomatiske systemer medførte nogle forbedringer, men begrænsningerne varede ved. Moderne automatiske rørmøller revolutionerede processen ved at inkorporere funktioner som realtidsovervågning, automatiserede justeringer og præcisionskontroller. Disse fremskridt har forvandlet landskabet for fremstilling af præcisionsrør og sætter nye standarder for kvalitet og effektivitet.

Præcisionsfordelen

Hvordan automatiske rørmøller sikrer præcision

Automatiske rørmøller opnår præcision ved at integrere avancerede teknologier og automatiserede processer. Disse systemer overvåger hvert trin i produktionen og sikrer, at hvert rør opfylder nøjagtige specifikationer. Sensorer og kontrolmekanismer registrerer afvigelser i dimensioner eller materialeegenskaber, hvilket muliggør øjeblikkelige justeringer. Denne overvågning i realtid eliminerer uoverensstemmelser og forbedrer den overordnede kvalitet af rørene. Automatiserede svejse- og skæresystemer bidrager yderligere til præcisionen ved at opretholde ensartethed i samlinger og kanter. Ved at reducere menneskelig indgriben minimerer automatiske rørmøller fejl og leverer ensartede resultater i præcisionsrørfremstilling.

Nøglefaktorer, der bidrager til præcision

avancerede styresystemer

Avancerede kontrolsystemer udgør rygraden i præcision i automatiske rørmøller. Disse systemer bruger sofistikeret software og hardware til at regulere kritiske parametre såsom temperatur, tryk og hastighed. Operatører kan indstille præcise værdier, og systemet sikrer overholdelse gennem hele processen. Feedback-sløjfer analyserer løbende data, hvilket muliggør øjeblikkelige rettelser, når det er nødvendigt. Dette kontrolniveau garanterer, at rør overholder strenge dimensionstolerancer og ydeevnestandarder.

Konsekvent materialehåndtering

Ensartet materialehåndtering spiller en afgørende rolle for at opnå præcision. Automatiske rørmøller inkorporerer mekanismer, der sikrer ensartet tilførsel, formning og justering af materialer. Ruller og transportører leder råmaterialet gennem hvert trin uden afbrydelser. Denne konsistens forhindrer defekter som ujævn tykkelse eller skæve sømme. Korrekt materialehåndtering reducerer også spild, hvilket gør fremstillingsprocessen mere effektiv og omkostningseffektiv.

Sammenligning med traditionelle fremstillingsmetoder

Traditionelle fremstillingsmetoder er ofte afhængige af manuelt arbejde, som introducerer variabilitet og begrænser præcision. Operatører justerer udstyr manuelt, hvilket øger sandsynligheden for fejl. I modsætning hertil bruger automatiske rørmøller automatisering til at opretholde ensartethed og nøjagtighed. Traditionelle metoder kæmper for at opnå snævre tolerancer, mens moderne møller konsekvent producerer rør med nøjagtige dimensioner. Automatisering øger også produktiviteten ved at muliggøre kontinuerlig drift, i modsætning til manuelle systemer, der kræver hyppige pauser for justeringer. Skiftet fra traditionelle til automatiserede systemer har hævet standarderne for fremstilling af præcisionsrør og opfylder kravene fra industrier, der kræver rør af høj kvalitet.

Nøglefunktioner og teknologi i præcisionsrørfremstilling

Realtidsovervågning og justeringer

Automatiske rørmøller inkorporerer overvågningssystemer i realtid for at opretholde præcision gennem hele fremstillingsprocessen. Disse systemer bruger sensorer til at spore kritiske parametre såsom rørdimensioner, materialeegenskaber og produktionshastighed. Når der opstår afvigelser, justerer systemet øjeblikkeligt indstillingerne for at rette dem. Denne egenskab sikrer, at hvert rør lever op til nøjagtige specifikationer uden forsinkelser. Producenter drager fordel af reducerede fejl og ensartet kvalitet, hvilket er afgørende i industrier, der kræver højtydende rør.

Realtidsjusteringer øger også driftseffektiviteten. Ved at eliminere behovet for manuelle indgreb tillader disse systemer kontinuerlig produktion. Operatører kan overvåge flere processer samtidigt, hvilket optimerer ressourceudnyttelsen. Denne funktion forbedrer ikke kun produktiviteten, men minimerer også nedetid, hvilket gør automatiske rørfræsere til en hjørnesten i moderne præcisionsrørfremstilling.

Højhastighedsproduktionskapacitet

Højhastighedsproduktionskapaciteter adskiller automatiske rørmøller fra traditionelle systemer. Disse maskiner kører med bemærkelsesværdige hastigheder, mens de bevarer nøjagtigheden, hvilket gør det muligt for producenterne at imødekomme høje krav uden at gå på kompromis med kvaliteten. Avanceret automatisering sikrer, at hvert trin, fra materialetilførsel til endelig dimensionering, foregår problemfrit og effektivt.

Evnen til at producere store mængder rør reducerer hurtigt gennemløbstiden for projekter inden for industrier som byggeri og energi. Højhastighedsproduktion sænker også driftsomkostningerne ved at maksimere output inden for kortere tidsrammer. Denne kombination af hastighed og præcision gør automatiske rørfræsere uundværlige for producenter, der ønsker at forblive konkurrencedygtige på dagens marked.

Teknologier, der muliggør præcision

Laser målesystemer

Lasermålesystemer spiller en afgørende rolle for at opnå præcision under rørfremstilling. Disse systemer bruger laserstråler til at måle rørdimensioner med enestående nøjagtighed. Ved at detektere selv de mindste afvigelser sikrer de, at rør overholder strenge tolerancer. Den berøringsfrie natur af lasermåling forhindrer beskadigelse af materialet og bevarer dets integritet.

Producenter er afhængige af denne teknologi til at producere rør til applikationer, hvor præcision er kritisk, såsom luftfarts- og bilindustrien. Lasermålesystemer giver også feedback i realtid, hvilket giver operatørerne mulighed for at foretage øjeblikkelige justeringer. Denne integration af avanceret teknologi forbedrer både kvalitet og effektivitet i præcisionsrørfremstilling.

Automatiseret svejsning og skæring

Automatiserede svejse- og skæresystemer revolutionerer den måde, rør fremstilles på. Disse systemer leverer ensartede og præcise svejsninger, hvilket sikrer stærke og ensartede samlinger. Automatiseret skæreudstyr producerer rene kanter, hvilket reducerer behovet for yderligere efterbehandlingsprocesser. Dette præcisionsniveau minimerer materialespild og forbedrer den overordnede kvalitet af det endelige produkt.

Brugen af automatisering til svejsning og skæring forbedrer også sikkerheden ved at reducere menneskelig involvering i farlige opgaver. Operatører kan fokusere på at overvåge og kontrollere processen frem for at udføre manuelle operationer. Denne teknologi øger ikke kun produktiviteten, men sikrer også, at rørene opfylder de strenge standarder, der kræves i industrier som olie og gas.

Tilpasningsmuligheder til branchespecifikke applikationer

Automatiske rørmøller tilbyder omfattende tilpasningsmuligheder for at imødekomme de unikke behov i forskellige industrier. Producenter kan justere parametre såsom rørdiameter, vægtykkelse og materialetype for at producere rør, der er skræddersyet til specifikke applikationer. For eksempel kan byggesektoren kræve rør med øget holdbarhed, mens bilindustrien måske prioriterer letvægtsmaterialer.

Tilpasning strækker sig ud over fysiske egenskaber. Avanceret software giver operatører mulighed for at programmere møller til specialiserede processer, såsom at skabe rør med komplekse former eller belægninger. Disse muligheder gør det muligt for producenterne at imødekomme forskellige markedskrav, hvilket gør automatiske rørmøller til en alsidig løsning inden for præcisionsrørfremstilling.

Fordele ved at bruge automatiske rørmøller

Forbedret effektivitet og produktivitet

Automatiske rørmøller øger effektiviteten markant ved at strømline fremstillingsprocessen. Disse systemer fungerer kontinuerligt, hvilket reducerer nedetiden og maksimerer output. Automatiserede funktioner, såsom overvågning og justeringer i realtid, sikrer problemfri drift uden afbrydelser. Producenter kan producere en større mængde rør inden for kortere tidsrammer og overholde stramme deadlines for store projekter.

Integrationen af avanceret teknologi øger også produktiviteten. Automatiserede materialehåndteringssystemer opretholder ensartet fremføring og justering, hvilket minimerer forsinkelser forårsaget af manuel indgriben. Operatører kan overvåge flere processer samtidigt, hvilket optimerer ressourceallokeringen. Dette effektivitetsniveau gør det muligt for producenterne at imødekomme stigende markedskrav og samtidig opretholde høje kvalitetsstandarder.

Omkostningseffektivitet i fremstilling

Automatiske rørmøller reducerer produktionsomkostningerne ved at minimere spild og forbedre ressourceudnyttelsen. Præcise kontrolsystemer sikrer, at råmaterialerne bruges effektivt, og undgår overproduktion eller materialefejl. Automatiserede svejse- og skæreprocesser eliminerer behovet for omfattende efterbehandlingsarbejde, hvilket sparer tid og arbejdsomkostninger.

Energieffektive design bidrager yderligere til omkostningsbesparelser. Moderne rørmøller bruger mindre energi sammenlignet med traditionelle systemer, hvilket reducerer driftsomkostningerne. Derudover reducerer evnen til at producere højkvalitetsrør i store mængder produktionsomkostningerne pr. enhed. Disse faktorer gør automatiske rørmøller til en omkostningseffektiv løsning for producenter, der ønsker at forblive konkurrencedygtige i branchen.

Forbedret kvalitet og konsistens

Automatiske rørmøller leverer overlegen kvalitet ved at opretholde stram kontrol over hver fase af produktionen. Avancerede sensorer og overvågningssystemer opdager afvigelser i realtid, hvilket sikrer, at hvert rør opfylder nøjagtige specifikationer. Dette niveau af præcision eliminerer inkonsistenser, hvilket resulterer i Produkter med ensartede dimensioner og ydeevne.

Konsistens i fremstillingen øger pålideligheden af rør, der bruges i kritiske applikationer. Industrier som rumfart, bilindustrien og energi er afhængige af disse systemer til at producere komponenter, der opfylder strenge standarder. Automatiserede processer reducerer også risikoen for menneskelige fejl, hvilket yderligere forbedrer den overordnede kvalitet af det endelige produkt. Ved at prioritere konsistens sætter automatiske rørmøller et nyt benchmark for ekspertise inden for præcisionsrørfremstilling.

Reduktion af materialespild

Automatiske rørmøller reducerer materialespild markant under fremstillingsprocessen. Disse systemer anvender avancerede teknologier til at optimere materialeforbruget, hvilket sikrer, at hver tomme råmateriale bidrager til det endelige produkt. Ved at opretholde præcis kontrol over dimensioner og tolerancer minimerer de fejl, der ofte fører til skrot eller efterbearbejdning.

En af de vigtigste bidragydere til affaldsreduktion er integrationen af automatiserede skæresystemer. Disse systemer leverer rene og præcise snit, hvilket eliminerer overskydende materiale, som ellers ville gå ubrugt. Derudover sikrer automatiserede svejseprocesser stærke og ensartede samlinger uden at kræve yderligere materiale til korrektioner eller forstærkninger.

Ensartet materialehåndtering øger affaldsreduktionen yderligere. Automatiske rørmøller opretholder ensartet tilførsel og justering af råmaterialer, hvilket forhindrer defekter som ujævn tykkelse eller fejljusterede sømme. Denne konsistens reducerer sandsynligheden for afviste produkter, hvilket sikrer, at flere rør opfylder kvalitetsstandarderne ved første forsøg.

Producenter drager også fordel af overvågningssystemer i realtid, som opdager afvigelser tidligt i processen. Øjeblikkelige justeringer forhindrer produktion af defekte rør, hvilket sparer både materiale og tid. Ved at reducere spild hjælper automatiske rørmøller virksomheder med at opnå højere effektivitet, samtidig med at de er på linje med miljømæssige og økonomiske mål.

Anvendelser af Precision Pipe Manufacturing

Byggeri og infrastruktur

Præcisionsrør spiller en afgørende rolle i bygge- og infrastrukturprojekter. Disse rør giver strukturel integritet og holdbarhed, hvilket gør dem ideelle til applikationer som bygningsrammer, broer og vandfordelingssystemer. Deres ensartede dimensioner og højkvalitetsfinish sikrer problemfri integration i komplekse designs.

I storskalakonstruktion understøtter præcisionsrør bærende konstruktioner og modstår miljøpåvirkninger. Deres evne til at overholde strenge tolerancer øger sikkerheden og pålideligheden i projekter som skyskrabere og industrianlæg. Derudover forlænger korrosionsbestandige belægninger på disse rør deres levetid, hvilket reducerer vedligeholdelsesomkostningerne til infrastrukturprojekter.

Brugen af præcisionsrør fremskynder også projekttidslinjer. Entreprenører nyder godt af deres ensartethed, som forenkler installationen og minimerer justeringer på stedet. Denne effektivitet viser sig at være afgørende for at overholde stramme deadlines for byudvikling og offentlige infrastrukturprojekter.

Bilindustrien og transport

Bil- og transportindustrien er stærkt afhængig af præcisionsrør til fremstilling af komponenter, der kræver høj ydeevne og pålidelighed. Disse rør tjener som væsentlige elementer i udstødningssystemer, hydrauliske ledninger og chassisstrukturer. Deres lette, men robuste egenskaber bidrager til køretøjets effektivitet og sikkerhed.

Præcisionsrør forbedrer brændstofeffektiviteten ved at reducere køretøjernes samlede vægt. Producenter bruger disse rør til at skabe lette rammer og komponenter uden at gå på kompromis med styrken. Denne innovation er i overensstemmelse med industriens skub i retning af bæredygtighed og reducerede emissioner.

Inden for transport finder præcisionsrør anvendelser i jernbaner, skibe og fly. Deres evne til at modstå ekstreme forhold, såsom højt tryk og temperatur, gør dem uundværlige i disse sektorer. For eksempel bruger flyingeniører præcisionsrør i brændstofsystemer og hydrauliske mekanismer, hvor nøjagtighed og holdbarhed er i højsædet.

Olie- og gasrørledninger

Olie- og gasindustrien er afhængig af præcisionsrør til transport af ressourcer over lange afstande. Disse rør sikrer sikker og effektiv bevægelse af råolie, naturgas og raffinerede produkter. Deres evne til at opretholde ensartet vægtykkelse og diameter minimerer risikoen for utætheder og fejl.

Præcisionsrør modstår barske miljøer, herunder højtryksforhold og ætsende stoffer. Producenter anvender ofte specialiserede belægninger for at øge modstanden mod kemiske reaktioner og miljøforringelse. Denne holdbarhed sikrer lang levetid for rørledninger på fjerntliggende og udfordrende steder.

Ved offshore-boring spiller præcisionsrør en afgørende rolle i undersøiske operationer. Deres nøjagtige specifikationer muliggør sømløse forbindelser mellem platforme og undervandsbrønde. Pålideligheden af disse rør reducerer nedetid og øger produktiviteten ved olie- og gasudvinding.

Luftfart og højtydende applikationer

Præcisionsrør spiller en central rolle i rumfart og andre højtydende industrier. Disse sektorer kræver komponenter, der opfylder krævende standarder for styrke, holdbarhed og pålidelighed. Præcisionsrør, fremstillet ved hjælp af avancerede automatiske rørmøller, leverer den konsistens og kvalitet, der kræves til kritiske applikationer.

I rumfart er præcisionsrør en integreret del af brændstofsystemer, hydrauliske mekanismer og strukturelle komponenter. Deres evne til at modstå ekstreme forhold, såsom højt tryk, temperatursvingninger og intense vibrationer, sikrer flyets sikkerhed og effektivitet. Ingeniører stoler på disse rør for deres lette egenskaber, som bidrager til brændstofeffektivitet og overordnet ydeevne. Brugen af korrosionsbestandige materialer øger deres levetid yderligere, hvilket reducerer vedligeholdelsesbehovet i krævende miljøer.

Højtydende industrier, såsom motorsport og forsvar, drager også fordel af præcisionsrør. Inden for motorsport bruges disse rør i udstødningssystemer og chassiskonstruktioner, hvor vægtreduktion og styrke er i højsædet. Forsvarsapplikationer omfatter våbensystemer og militærkøretøjer, hvor præcision og pålidelighed ikke er til forhandling. Evnen til at tilpasse rørdimensioner og materialer gør det muligt for producenterne at opfylde de unikke krav i disse specialiserede områder.

Andre specialiserede industrier

Præcisionsrør finder anvendelse i en lang række specialiserede industrier ud over luftfart og højtydende sektorer. Deres alsidighed og tilpasningsevne gør dem uundværlige på områder, der kræver nøjagtige specifikationer og overlegen kvalitet.

I den medicinske industri bruges præcisionsrør i kirurgiske instrumenter, diagnostisk udstyr og implantater. Deres biokompatibilitet og evne til at opfylde strenge hygiejnestandarder sikrer deres egnethed til sundhedsapplikationer. Producenter bruger ofte rustfrit stål eller titanium til disse rør, hvilket sikrer holdbarhed og modstandsdygtighed over for korrosion.

Fødevare- og drikkevareindustrien er afhængig af præcisionsrør til forarbejdnings- og distributionssystemer. Disse rør opretholder strenge hygiejnestandarder, hvilket sikrer sikker transport af væsker og gasser. Deres glatte overflader forhindrer kontaminering og letter rengøringen, hvilket gør dem ideelle til applikationer, der involverer forbrugsstoffer.

Præcisionsrør spiller også en afgørende rolle i vedvarende energisektorer, såsom vind- og solenergi. I vindmøller bruges disse rør i hydrauliske systemer og strukturelle komponenter. Solcelleanlæg anvender præcisionsrør til varmevekslere og væsketransport. Deres evne til at modstå barske miljøforhold sikrer pålideligheden og effektiviteten af vedvarende energiinstallationer.

Præcision i rørfremstilling er blevet en hjørnesten i moderne industrier, og automatiske rørmøller spiller en afgørende rolle for at opnå denne standard. Disse avancerede systemer leverer uovertruffen effektivitet, omkostningsbesparelser og ensartet kvalitet, hvilket gør dem uundværlige for producenter. Ved at integrere automatisering og banebrydende teknologi har de transformeret traditionelle processer til strømlinede operationer. Virkningen af denne innovation strækker sig ud over nuværende applikationer og baner vejen for fremtidige fremskridt inden for fremstilling. Efterhånden som industrierne udvikler sig, vil vigtigheden af Precision Pipe Manufacturing fortsætte med at vokse, drive fremskridt og sætte nye benchmarks for ekspertise.