Was sind automatische Rohrmühlen?

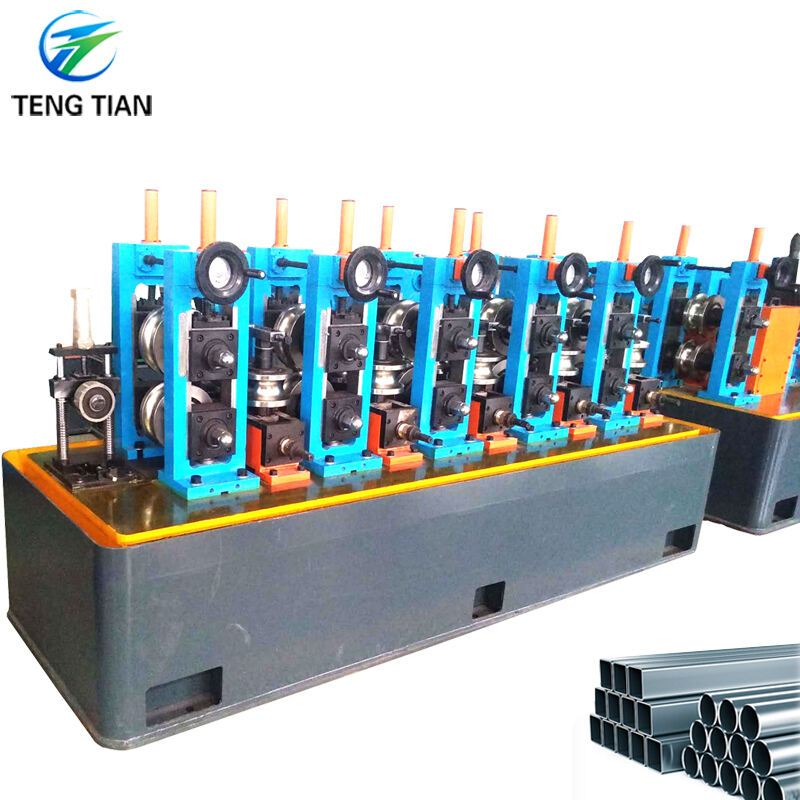

Automatische Rohrmühlen sind fortschrittliche Fertigungssysteme, die entwickelt wurden, um Rohre mit hoher Präzision und Effizienz herzustellen. Diese Maschinen arbeiten mit automatisierten Prozessen, die den menschlichen Eingriff minimieren und so eine konsistente Qualität und Genauigkeit gewährleisten. Sie übernehmen Aufgaben wie das Formen, Schweißen und Größenanpassen von Rohren, alles in einer kontrollierten Umgebung. Durch die Integration modernster Technologie erreichen automatische Rohrmühlen eine überlegene Leistung im Vergleich zu traditionellen manuellen Systemen. Ihre Fähigkeit, enge Toleranzen einzuhalten, macht sie in Branchen, die genaue Spezifikationen erfordern, unverzichtbar.

Die Rolle automatischer Rohrmühlen in der präzisen Rohrherstellung

Automatische Rohrmühlen spielen eine entscheidende Rolle in der präzisen Rohrherstellung, indem sie unvergleichliche Genauigkeit und Zuverlässigkeit bieten. Diese Systeme gewährleisten eine Einheitlichkeit der Rohrdimensionen, die für Anwendungen in den Bereichen Bau, Automobil und Energie von entscheidender Bedeutung ist. Fortschrittliche Steuerungsmechanismen überwachen jede Produktionsstufe, reduzieren Fehler und verbessern die Ausgabewqualität. Die Automatisierung in diesen Mühlen steigert auch die Produktivität, indem sie einen kontinuierlichen Betrieb ermöglicht, der Ausfallzeiten minimiert. Hersteller verlassen sich auf diese Maschinen, um der wachsenden Nachfrage nach hochwertigen Rohren gerecht zu werden und gleichzeitig kosteneffektiv zu bleiben.

Entwicklung der Rohrmühlen: Von manuellen zu automatischen Systemen

Die Reise der Rohrmühlen von manuellen zu automatischen Systemen markiert einen bedeutenden Fortschritt in der Fertigungstechnologie. Frühe Rohrmühlen erforderten umfangreiche manuelle Arbeit, was oft zu Inkonsistenzen in der Rohrqualität führte. Die Bediener mussten die Einstellungen manuell anpassen, was die Wahrscheinlichkeit von Fehlern und Ineffizienzen erhöhte. Die Einführung von halbautomatischen Systemen brachte einige Verbesserungen, aber es blieben Einschränkungen bestehen. Moderne automatische Rohrmühlen revolutionierten den Prozess, indem sie Funktionen wie Echtzeitüberwachung, automatisierte Anpassungen und Präzisionssteuerungen integrierten. Diese Fortschritte haben die Landschaft der präzisen Rohrfertigung transformiert und neue Standards für Qualität und Effizienz gesetzt.

Der Präzisionsvorteil

Wie automatische Rohrmühlen Präzision gewährleisten

Automatische Rohrmühlen erreichen Präzision durch die Integration fortschrittlicher Technologien und automatisierter Prozesse. Diese Systeme überwachen jede Phase der Produktion und stellen sicher, dass jedes Rohr den genauen Spezifikationen entspricht. Sensoren und Steuermechanismen erkennen Abweichungen in den Abmessungen oder Materialeigenschaften, was sofortige Anpassungen ermöglicht. Diese Echtzeitüberwachung beseitigt Inkonsistenzen und verbessert die Gesamtqualität der Rohre. Automatisierte Schweiß- und Schneidsysteme tragen weiter zur Präzision bei, indem sie die Einheitlichkeit in Verbindungen und Kanten aufrechterhalten. Durch die Reduzierung menschlicher Eingriffe minimieren automatische Rohrmühlen Fehler und liefern konsistente Ergebnisse in der präzisen Rohrherstellung.

Schlüsselfaktoren, die zur Präzision beitragen

Fortschrittliche Steuerungssysteme

Fortschrittliche Steuerungssysteme bilden das Rückgrat der Präzision in automatischen Rohrmühlen. Diese Systeme verwenden ausgeklügelte Software und Hardware, um kritische Parameter wie Temperatur, Druck und Geschwindigkeit zu regulieren. Bediener können präzise Werte festlegen, und das System sorgt dafür, dass diese während des gesamten Prozesses eingehalten werden. Rückkopplungsschleifen analysieren kontinuierlich Daten, was sofortige Korrekturen bei Bedarf ermöglicht. Dieses Maß an Kontrolle garantiert, dass Rohre strengen dimensionalen Toleranzen und Leistungsstandards entsprechen.

Konsistente Materialhandhabung

Konsistente Materialhandhabung spielt eine entscheidende Rolle bei der Erreichung von Präzision. Automatische Rohrmühlen integrieren Mechanismen, die eine gleichmäßige Zuführung, Formung und Ausrichtung der Materialien gewährleisten. Rollen und Förderbänder leiten das Rohmaterial durch jede Phase ohne Unterbrechungen. Diese Konsistenz verhindert Mängel wie ungleichmäßige Dicke oder falsch ausgerichtete Nähte. Eine ordnungsgemäße Materialhandhabung reduziert auch Abfall, was den Herstellungsprozess effizienter und kostengünstiger macht.

Vergleich mit traditionellen Fertigungsmethoden

Traditionelle Fertigungsmethoden verlassen sich oft auf manuelle Arbeit, was Variabilität einführt und die Präzision einschränkt. Bediener passen die Geräte manuell an, was die Wahrscheinlichkeit von Fehlern erhöht. Im Gegensatz dazu nutzen automatische Rohrmühlen Automatisierung, um Einheitlichkeit und Genauigkeit aufrechtzuerhalten. Traditionelle Methoden haben Schwierigkeiten, enge Toleranzen zu erreichen, während moderne Mühlen konsequent Rohre mit genauen Abmessungen produzieren. Automatisierung steigert auch die Produktivität, indem sie einen kontinuierlichen Betrieb ermöglicht, im Gegensatz zu manuellen Systemen, die häufige Pausen für Anpassungen erfordern. Der Übergang von traditionellen zu automatisierten Systemen hat die Standards der präzisen Rohrfertigung erhöht und erfüllt die Anforderungen von Branchen, die hochwertige Rohre benötigen.

Hauptmerkmale und Technologie in der präzisen Rohrfertigung

Echtzeitüberwachung und Anpassungen

Automatische Rohrmühlen integrieren Echtzeit-Überwachungssysteme, um die Präzision während des gesamten Herstellungsprozesses aufrechtzuerhalten. Diese Systeme verwenden Sensoren, um kritische Parameter wie Rohrabmessungen, Materialeigenschaften und Produktionsgeschwindigkeit zu verfolgen. Wenn Abweichungen auftreten, passt das System sofort die Einstellungen an, um diese zu korrigieren. Diese Fähigkeit stellt sicher, dass jedes Rohr genau den Spezifikationen entspricht, ohne Verzögerungen. Hersteller profitieren von reduzierten Fehlern und konsistenter Qualität, die in Branchen, die Hochleistungsrohre erfordern, unerlässlich sind.

Echtzeit-Anpassungen verbessern auch die Betriebseffizienz. Durch die Beseitigung der Notwendigkeit manueller Eingriffe ermöglichen diese Systeme eine kontinuierliche Produktion. Bediener können mehrere Prozesse gleichzeitig überwachen und die Ressourcennutzung optimieren. Dieses Merkmal verbessert nicht nur die Produktivität, sondern minimiert auch Ausfallzeiten, wodurch automatische Rohrmühlen zu einem Grundpfeiler der modernen Präzisionsrohrherstellung werden.

Hochgeschwindigkeitsproduktionsfähigkeiten

Hochgeschwindigkeitsproduktionsfähigkeiten heben automatische Rohrmühlen von traditionellen Systemen ab. Diese Maschinen arbeiten mit bemerkenswerten Geschwindigkeiten und behalten dabei die Genauigkeit bei, was es Herstellern ermöglicht, eine hohe Nachfrage zu decken, ohne die Qualität zu beeinträchtigen. Fortschrittliche Automatisierung stellt sicher, dass jede Phase, vom Materialzufuhr bis zur endgültigen Größenanpassung, nahtlos und effizient abläuft.

Die Fähigkeit, große Mengen an Rohren schnell zu produzieren, reduziert die Vorlaufzeiten für Projekte in Branchen wie Bau und Energie. Die Hochgeschwindigkeitsproduktion senkt auch die Betriebskosten, indem sie die Produktion innerhalb kürzerer Zeitrahmen maximiert. Diese Kombination aus Geschwindigkeit und Präzision macht automatische Rohrmühlen für Hersteller unverzichtbar, die in der heutigen Marktsituation wettbewerbsfähig bleiben wollen.

Technologien zur Ermöglichung von Präzision

Lasermesssysteme

Lasermesssysteme spielen eine entscheidende Rolle bei der Erreichung von Präzision in der Rohrherstellung. Diese Systeme verwenden Laserstrahlen, um Rohrdimensionen mit außergewöhnlicher Genauigkeit zu messen. Durch die Erkennung selbst der kleinsten Abweichungen stellen sie sicher, dass Rohre strengen Toleranzen entsprechen. Die kontaktlose Natur der Lasermessung verhindert Beschädigungen des Materials und bewahrt dessen Integrität.

Hersteller verlassen sich auf diese Technologie, um Rohre für Anwendungen zu produzieren, bei denen Präzision entscheidend ist, wie in der Luft- und Raumfahrt sowie im Automobilsektor. Lasermesssysteme bieten auch Echtzeit-Feedback, das es den Bedienern ermöglicht, sofortige Anpassungen vorzunehmen. Diese Integration fortschrittlicher Technologie verbessert sowohl die Qualität als auch die Effizienz in der präzisen Rohrherstellung.

Automatisiertes Schweißen und Schneiden

Automatisierte Schweiß- und Schneidsysteme revolutionieren die Art und Weise, wie Rohre hergestellt werden. Diese Systeme liefern konsistente und präzise Schweißnähte, die starke und einheitliche Verbindungen gewährleisten. Automatisierte Schneidausrüstungen erzeugen saubere Kanten, wodurch der Bedarf an zusätzlichen Nachbearbeitungsprozessen verringert wird. Dieses Maß an Präzision minimiert den Materialabfall und verbessert die Gesamtqualität des Endprodukts.

Der Einsatz von Automatisierung beim Schweißen und Schneiden verbessert auch die Sicherheit, indem die menschliche Beteiligung an gefährlichen Aufgaben reduziert wird. Bediener können sich darauf konzentrieren, den Prozess zu überwachen und zu steuern, anstatt manuelle Operationen durchzuführen. Diese Technologie steigert nicht nur die Produktivität, sondern stellt auch sicher, dass Rohre die strengen Standards erfüllen, die in Branchen wie Öl und Gas erforderlich sind.

Anpassungsoptionen für branchenspezifische Anwendungen

Automatische Rohrmühlen bieten umfangreiche Anpassungsoptionen, um den einzigartigen Bedürfnissen verschiedener Branchen gerecht zu werden. Hersteller können Parameter wie Rohrdurchmesser, Wandstärke und Materialtyp anpassen, um Rohre zu produzieren, die auf spezifische Anwendungen zugeschnitten sind. Beispielsweise kann der Bausektor Rohre mit verbesserter Haltbarkeit benötigen, während die Automobilindustrie möglicherweise leichtere Materialien priorisiert.

Die Anpassung geht über physische Eigenschaften hinaus. Fortschrittliche Software ermöglicht es den Bedienern, Mühlen für spezialisierte Prozesse zu programmieren, wie zum Beispiel die Herstellung von Rohren mit komplexen Formen oder Beschichtungen. Diese Optionen ermöglichen es den Herstellern, auf unterschiedliche Marktanforderungen einzugehen, wodurch automatische Rohrmühlen eine vielseitige Lösung in der präzisen Rohrherstellung darstellen.

Vorteile der Verwendung automatischer Rohrmühlen

Effizienz und Produktivität erhöhen

Automatische Rohrmühlen steigern die Effizienz erheblich, indem sie den Herstellungsprozess optimieren. Diese Systeme arbeiten kontinuierlich, reduzieren Ausfallzeiten und maximieren die Produktion. Automatisierte Funktionen, wie Echtzeitüberwachung und Anpassungen, gewährleisten einen reibungslosen Betrieb ohne Unterbrechungen. Hersteller können ein höheres Volumen an Rohren in kürzeren Zeiträumen produzieren und enge Fristen für großangelegte Projekte einhalten.

Die Integration fortschrittlicher Technologie steigert ebenfalls die Produktivität. Automatisierte Materialhandhabungssysteme sorgen für eine konsistente Zuführung und Ausrichtung, wodurch Verzögerungen durch manuelle Eingriffe minimiert werden. Bediener können mehrere Prozesse gleichzeitig überwachen und die Ressourcenzuteilung optimieren. Dieses Maß an Effizienz ermöglicht es den Herstellern, den wachsenden Marktanforderungen gerecht zu werden und gleichzeitig hohe Qualitätsstandards aufrechtzuerhalten.

Kosteneffizienz in der Fertigung

Automatische Rohrmühlen senken die Herstellungskosten, indem sie Abfall minimieren und die Ressourcennutzung verbessern. Präzise Steuerungssysteme stellen sicher, dass Rohmaterialien effizient genutzt werden, um Überproduktion oder Materialfehler zu vermeiden. Automatisierte Schweiß- und Schneidprozesse beseitigen die Notwendigkeit umfangreicher Nachbearbeitungsarbeiten, was Zeit und Arbeitskosten spart.

Energieeffiziente Designs tragen weiter zu Kosteneinsparungen bei. Moderne Rohrmühlen verbrauchen weniger Energie im Vergleich zu traditionellen Systemen, was die Betriebskosten senkt. Darüber hinaus reduziert die Fähigkeit, qualitativ hochwertige Rohre in großen Mengen zu produzieren, die Produktionskosten pro Einheit. Diese Faktoren machen automatische Rohrmühlen zu einer kosteneffektiven Lösung für Hersteller, die wettbewerbsfähig in der Branche bleiben möchten.

Verbesserte Qualität und Konsistenz

Automatische Rohrmühlen liefern eine überlegene Qualität, indem sie strenge Kontrollen über jede Produktionsstufe aufrechterhalten. Fortschrittliche Sensoren und Überwachungssysteme erkennen Abweichungen in Echtzeit und stellen sicher, dass jedes Rohr den genauen Spezifikationen entspricht. Dieses Maß an Präzision beseitigt Inkonsistenzen, was zu Produkte gleichmäßigen Abmessungen und Leistungen führt.

Konsistenz in der Herstellung erhöht die Zuverlässigkeit von Rohren, die in kritischen Anwendungen verwendet werden. Branchen wie Luft- und Raumfahrt, Automobil und Energie verlassen sich auf diese Systeme, um Komponenten zu produzieren, die strengen Standards entsprechen. Automatisierte Prozesse reduzieren auch das Risiko menschlicher Fehler, was die Gesamtqualität des Endprodukts weiter verbessert. Durch die Priorisierung von Konsistenz setzen automatische Rohrmühlen einen neuen Maßstab für Exzellenz in der präzisen Rohrherstellung.

Reduzierung von Materialabfällen

Automatische Rohrmühlen reduzieren erheblich den Materialabfall während des Herstellungsprozesses. Diese Systeme nutzen fortschrittliche Technologien, um die Materialnutzung zu optimieren und sicherzustellen, dass jeder Zoll Rohmaterial zum Endprodukt beiträgt. Durch die präzise Kontrolle über Abmessungen und Toleranzen minimieren sie Fehler, die oft zu Ausschuss oder Nacharbeit führen.

Einer der Hauptfaktoren zur Abfallreduzierung ist die Integration automatisierter Schneidsysteme. Diese Systeme liefern saubere und präzise Schnitte und beseitigen überschüssiges Material, das sonst ungenutzt bleiben würde. Darüber hinaus gewährleisten automatisierte Schweißprozesse starke und gleichmäßige Verbindungen, ohne dass zusätzliches Material für Korrekturen oder Verstärkungen erforderlich ist.

Konsistente Materialhandhabung verbessert weiter die Abfallreduzierung. Automatische Rohrmühlen gewährleisten eine gleichmäßige Zuführung und Ausrichtung der Rohmaterialien, wodurch Mängel wie ungleichmäßige Dicke oder falsch ausgerichtete Nähte verhindert werden. Diese Konsistenz verringert die Wahrscheinlichkeit von abgelehnten Produkten und stellt sicher, dass mehr Rohre beim ersten Versuch die Qualitätsstandards erfüllen.

Hersteller profitieren auch von Echtzeitüberwachungssystemen, die Abweichungen früh im Prozess erkennen. Sofortige Anpassungen verhindern die Produktion fehlerhafter Rohre, was sowohl Material als auch Zeit spart. Durch die Reduzierung von Abfall helfen automatische Rohrmühlen Unternehmen, eine höhere Effizienz zu erreichen und gleichzeitig mit Umwelt- und Wirtschaftszielen in Einklang zu stehen.

Anwendungen der Präzisionsrohrherstellung

Bau und Infrastruktur

Präzisionsrohre spielen eine entscheidende Rolle in Bau- und Infrastrukturprojekten. Diese Rohre bieten strukturelle Integrität und Haltbarkeit, was sie ideal für Anwendungen wie den Bau von Rahmen, Brücken und Wasserversorgungssystemen macht. Ihre konsistenten Abmessungen und hochwertigen Oberflächen sorgen für eine nahtlose Integration in komplexe Designs.

In großangelegtem Bau unterstützen Präzisionsrohre tragende Strukturen und widerstehen Umwelteinflüssen. Ihre Fähigkeit, strengen Toleranzen zu entsprechen, erhöht die Sicherheit und Zuverlässigkeit in Projekten wie Wolkenkratzern und Industrieanlagen. Darüber hinaus verlängern korrosionsbeständige Beschichtungen auf diesen Rohren ihre Lebensdauer und senken die Wartungskosten für Infrastrukturprojekte.

Der Einsatz von Präzisionsrohren beschleunigt auch die Projektzeitpläne. Auftragnehmer profitieren von ihrer Einheitlichkeit, die die Installation vereinfacht und Anpassungen vor Ort minimiert. Diese Effizienz erweist sich als entscheidend, um enge Fristen für städtische Entwicklungs- und öffentliche Infrastrukturprojekte einzuhalten.

Automobil und Transport

Die Automobil- und Transportindustrie ist stark auf Präzisionsrohre angewiesen, um Komponenten herzustellen, die hohe Leistung und Zuverlässigkeit erfordern. Diese Rohre dienen als wesentliche Elemente in Abgassystemen, Hydraulikleitungen und Fahrwerksstrukturen. Ihre leichten, aber robusten Eigenschaften tragen zur Effizienz und Sicherheit von Fahrzeugen bei.

Präzisionsrohre verbessern die Kraftstoffeffizienz, indem sie das Gesamtgewicht von Fahrzeugen reduzieren. Hersteller verwenden diese Rohre, um leichte Rahmen und Komponenten zu schaffen, ohne die Festigkeit zu beeinträchtigen. Diese Innovation steht im Einklang mit dem Bestreben der Branche nach Nachhaltigkeit und reduzierten Emissionen.

In der Transportbranche finden Präzisionsrohre Anwendung in Eisenbahnen, Schiffen und Flugzeugen. Ihre Fähigkeit, extremen Bedingungen wie hohem Druck und Temperatur standzuhalten, macht sie in diesen Sektoren unverzichtbar. Zum Beispiel verwenden Luft- und Raumfahrttechniker Präzisionsrohre in Kraftstoffsystemen und hydraulischen Mechanismen, wo Genauigkeit und Haltbarkeit von größter Bedeutung sind.

Öl- und Gasleitungen

Die Öl- und Gasindustrie ist auf Präzisionsrohre angewiesen, um Ressourcen über lange Strecken zu transportieren. Diese Rohre gewährleisten die sichere und effiziente Bewegung von Rohöl, Erdgas und raffinierten Produkten. Ihre Fähigkeit, eine gleichmäßige Wandstärke und einen gleichmäßigen Durchmesser aufrechtzuerhalten, minimiert das Risiko von Leckagen und Ausfällen.

Präzisionsrohre halten rauen Umgebungen stand, einschließlich Hochdruckbedingungen und korrosiven Substanzen. Hersteller wenden oft spezialisierte Beschichtungen an, um den Widerstand gegen chemische Reaktionen und Umweltschäden zu erhöhen. Diese Haltbarkeit gewährleistet die Langlebigkeit von Pipelines in abgelegenen und herausfordernden Standorten.

Bei der Offshore-Bohrung spielen Präzisionsrohre eine entscheidende Rolle bei Unterwasseroperationen. Ihre genauen Spezifikationen ermöglichen nahtlose Verbindungen zwischen Plattformen und Unterwasserbrunnen. Die Zuverlässigkeit dieser Rohre reduziert Ausfallzeiten und erhöht die Produktivität bei der Öl- und Gasförderung.

Luft- und Raumfahrt sowie Hochleistungsanwendungen

Präzisionsrohre spielen eine zentrale Rolle in der Luft- und Raumfahrt sowie in anderen Hochleistungsindustrien. Diese Sektoren verlangen Komponenten, die strengen Standards für Festigkeit, Haltbarkeit und Zuverlässigkeit entsprechen. Präzisionsrohre, die mit fortschrittlichen automatischen Rohrmühlen hergestellt werden, bieten die Konsistenz und Qualität, die für kritische Anwendungen erforderlich sind.

In der Luft- und Raumfahrt sind Präzisionsrohre integraler Bestandteil von Kraftstoffsystemen, hydraulischen Mechanismen und strukturellen Komponenten. Ihre Fähigkeit, extremen Bedingungen wie hohem Druck, Temperaturschwankungen und intensiven Vibrationen standzuhalten, gewährleistet die Sicherheit und Effizienz von Flugzeugen. Ingenieure verlassen sich auf diese Rohre aufgrund ihrer leichten Eigenschaften, die zur Kraftstoffeffizienz und Gesamtleistung beitragen. Der Einsatz von korrosionsbeständigen Materialien erhöht zudem ihre Langlebigkeit und reduziert den Wartungsbedarf in anspruchsvollen Umgebungen.

Hochleistungsindustrien, wie Motorsport und Verteidigung, profitieren ebenfalls von Präzisionsrohren. Im Motorsport werden diese Rohre in Abgassystemen und Chassisstrukturen eingesetzt, wo Gewichtsreduktion und Festigkeit von größter Bedeutung sind. Verteidigungsanwendungen umfassen Waffensysteme und Militärfahrzeuge, wo Präzision und Zuverlässigkeit unverzichtbar sind. Die Möglichkeit, Rohrdimensionen und Materialien anzupassen, ermöglicht es Herstellern, die einzigartigen Anforderungen dieser spezialisierten Bereiche zu erfüllen.

Andere spezialisierte Industrien

Präzisionsrohre finden in einer Vielzahl von spezialisierten Industrien Anwendung, die über die Luft- und Raumfahrt sowie Hochleistungssektoren hinausgehen. Ihre Vielseitigkeit und Anpassungsfähigkeit machen sie in Bereichen, die genaue Spezifikationen und überlegene Qualität erfordern, unverzichtbar.

In der Medizinbranche werden Präzisionsrohre in chirurgischen Instrumenten, Diagnosetechnik und Implantaten verwendet. Ihre Biokompatibilität und die Fähigkeit, strengen Hygienestandards zu entsprechen, gewährleisten ihre Eignung für Gesundheitsanwendungen. Hersteller verwenden häufig Edelstahl oder Titan für diese Rohre, um Haltbarkeit und Korrosionsbeständigkeit zu gewährleisten.

Die Lebensmittel- und Getränkeindustrie verlässt sich auf Präzisionsrohre für Verarbeitungs- und Verteilungssysteme. Diese Rohre halten strenge Hygienestandards ein und gewährleisten den sicheren Transport von Flüssigkeiten und Gasen. Ihre glatten Oberflächen verhindern Kontamination und erleichtern die Reinigung, was sie ideal für Anwendungen mit Verbrauchsgütern macht.

Präzisionsrohre spielen auch eine entscheidende Rolle in den erneuerbaren Energiesektoren, wie Wind- und Solarenergie. In Windturbinen werden diese Rohre in hydraulischen Systemen und strukturellen Komponenten verwendet. Solarkraftsysteme nutzen Präzisionsrohre für Wärmetauscher und den Transport von Flüssigkeiten. Ihre Fähigkeit, rauen Umweltbedingungen standzuhalten, gewährleistet die Zuverlässigkeit und Effizienz von Anlagen zur erneuerbaren Energie.

Präzision in der Rohrherstellung ist zu einem Grundpfeiler moderner Industrien geworden, und automatische Rohrmühlen spielen eine entscheidende Rolle bei der Erreichung dieses Standards. Diese fortschrittlichen Systeme bieten unvergleichliche Effizienz, Kosteneinsparungen und konsistente Qualität, was sie für Hersteller unverzichtbar macht. Durch die Integration von Automatisierung und modernster Technologie haben sie traditionelle Prozesse in optimierte Abläufe verwandelt. Die Auswirkungen dieser Innovation gehen über die aktuellen Anwendungen hinaus und ebnen den Weg für zukünftige Fortschritte in der Fertigung. Während sich die Industrien weiterentwickeln, wird die Bedeutung der Präzisen Rohrherstellung weiterhin wachsen, den Fortschritt vorantreiben und neue Maßstäbe für Exzellenz setzen.