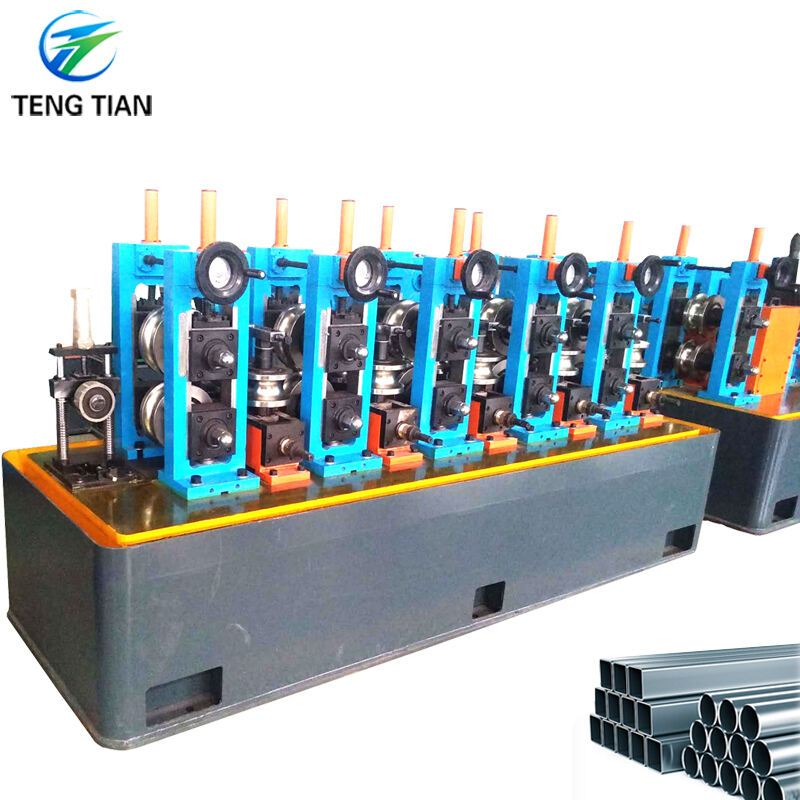

¿Qué son los molinos de tubos automáticos?

Los molinos de tubos automáticos son sistemas de fabricación avanzados diseñados para producir tubos con alta precisión y eficiencia. Estas máquinas operan utilizando procesos automatizados que minimizan la intervención humana, asegurando una calidad y precisión consistentes. Manejan tareas como la formación, soldadura y dimensionamiento de tubos, todo dentro de un entorno controlado. Al integrar tecnología de vanguardia, los molinos de tubos automáticos logran un rendimiento superior en comparación con los sistemas manuales tradicionales. Su capacidad para mantener tolerancias estrictas los hace esenciales en industrias que requieren especificaciones exactas.

El papel de los molinos de tubos automáticos en la fabricación de tubos de precisión

Los molinos de tubos automáticos juegan un papel fundamental en la fabricación de tubos de precisión al ofrecer una precisión y fiabilidad inigualables. Estos sistemas garantizan la uniformidad en las dimensiones de los tubos, lo cual es crítico para aplicaciones en los sectores de la construcción, automotriz y energético. Mecanismos de control avanzados monitorean cada etapa de la producción, reduciendo errores y mejorando la calidad del producto final. La automatización en estos molinos también aumenta la productividad al permitir una operación continua, lo que minimiza el tiempo de inactividad. Los fabricantes confían en estas máquinas para satisfacer la creciente demanda de tubos de alta calidad mientras mantienen la rentabilidad.

Evolución de los Molinos de Tubos: De Sistemas Manuales a Automáticos

El viaje de los molinos de tubos de sistemas manuales a automáticos marca un avance significativo en la tecnología de fabricación. Los primeros molinos de tubos requerían una extensa mano de obra manual, lo que a menudo conducía a inconsistencias en la calidad de los tubos. Los operadores tenían que ajustar manualmente las configuraciones, aumentando la probabilidad de errores e ineficiencias. La introducción de sistemas semiautomáticos trajo algunas mejoras, pero las limitaciones persistieron. Los modernos molinos de tubos automáticos revolucionaron el proceso al incorporar características como monitoreo en tiempo real, ajustes automatizados y controles de precisión. Estos avances han transformado el panorama de la fabricación de tubos de precisión, estableciendo nuevos estándares de calidad y eficiencia.

La Ventaja de la Precisión

Cómo los Molinos de Tubos Automáticos Aseguran la Precisión

Los molinos de tubos automáticos logran precisión al integrar tecnologías avanzadas y procesos automatizados. Estos sistemas monitorean cada etapa de producción, asegurando que cada tubo cumpla con especificaciones exactas. Sensores y mecanismos de control detectan desviaciones en dimensiones o propiedades del material, permitiendo ajustes inmediatos. Este monitoreo en tiempo real elimina inconsistencias y mejora la calidad general de los tubos. Los sistemas automatizados de soldadura y corte contribuyen aún más a la precisión al mantener la uniformidad en las juntas y bordes. Al reducir la intervención humana, los molinos de tubos automáticos minimizan errores y ofrecen resultados consistentes en la fabricación de tubos de precisión.

Factores Clave que Contribuyen a la Precisión

Sistemas de Control Avanzados

Los sistemas de control avanzados forman la columna vertebral de la precisión en los molinos de tubos automáticos. Estos sistemas utilizan software y hardware sofisticados para regular parámetros críticos como la temperatura, la presión y la velocidad. Los operadores pueden establecer valores precisos, y el sistema asegura la adherencia a lo largo del proceso. Los bucles de retroalimentación analizan continuamente los datos, lo que permite correcciones instantáneas cuando es necesario. Este nivel de control garantiza que los tubos cumplan con estrictas tolerancias dimensionales y estándares de rendimiento.

Manejo Consistente de Materiales

El manejo consistente de materiales juega un papel crucial en la consecución de la precisión. Los molinos de tubos automáticos incorporan mecanismos que aseguran una alimentación, formación y alineación uniformes de los materiales. Rodillos y transportadores guían la materia prima a través de cada etapa sin interrupciones. Esta consistencia previene defectos como el grosor desigual o las costuras desalineadas. Un manejo adecuado de materiales también reduce el desperdicio, haciendo que el proceso de fabricación sea más eficiente y rentable.

Comparación con Métodos de Fabricación Tradicionales

Los métodos de fabricación tradicionales a menudo dependen de mano de obra manual, lo que introduce variabilidad y limita la precisión. Los operadores ajustan manualmente el equipo, aumentando la probabilidad de errores. En contraste, los molinos de tubos automáticos utilizan la automatización para mantener la uniformidad y la precisión. Los métodos tradicionales luchan por lograr tolerancias ajustadas, mientras que los molinos modernos producen consistentemente tubos con dimensiones exactas. La automatización también mejora la productividad al permitir una operación continua, a diferencia de los sistemas manuales que requieren pausas frecuentes para ajustes. El cambio de sistemas tradicionales a automatizados ha elevado los estándares de fabricación de tubos de precisión, satisfaciendo las demandas de industrias que requieren tubos de alta calidad.

Características Clave y Tecnología en la Fabricación de Tubos de Precisión

Monitoreo y Ajustes en Tiempo Real

Los molinos de tubos automáticos incorporan sistemas de monitoreo en tiempo real para mantener la precisión a lo largo del proceso de fabricación. Estos sistemas utilizan sensores para rastrear parámetros críticos como las dimensiones del tubo, las propiedades del material y la velocidad de producción. Cuando ocurren desviaciones, el sistema ajusta instantáneamente la configuración para corregirlas. Esta capacidad asegura que cada tubo cumpla con especificaciones exactas sin retrasos. Los fabricantes se benefician de la reducción de errores y de una calidad consistente, que son esenciales en industrias que requieren tubos de alto rendimiento.

Los ajustes en tiempo real también mejoran la eficiencia operativa. Al eliminar la necesidad de intervenciones manuales, estos sistemas permiten una producción continua. Los operadores pueden supervisar múltiples procesos simultáneamente, optimizando la utilización de recursos. Esta característica no solo mejora la productividad, sino que también minimiza el tiempo de inactividad, convirtiendo a los molinos de tubos automáticos en una piedra angular de la fabricación moderna de tubos de precisión.

Capacidades de Producción de Alta Velocidad

Las capacidades de producción de alta velocidad distinguen a los molinos de tubos automáticos de los sistemas tradicionales. Estas máquinas operan a velocidades notables mientras mantienen la precisión, lo que permite a los fabricantes satisfacer la alta demanda sin comprometer la calidad. La automatización avanzada asegura que cada etapa, desde la alimentación de material hasta el dimensionado final, ocurra de manera fluida y eficiente.

La capacidad de producir grandes volúmenes de tubos rápidamente reduce los tiempos de entrega para proyectos en industrias como la construcción y la energía. La producción de alta velocidad también disminuye los costos operativos al maximizar la producción en plazos más cortos. Esta combinación de velocidad y precisión hace que los molinos de tubos automáticos sean indispensables para los fabricantes que buscan mantenerse competitivos en el mercado actual.

Tecnologías que permiten la precisión

Sistemas de medición láser

Los sistemas de medición láser juegan un papel fundamental en la consecución de la precisión durante la fabricación de tuberías. Estos sistemas utilizan haces de láser para medir las dimensiones de las tuberías con una precisión excepcional. Al detectar incluso las desviaciones más pequeñas, aseguran que las tuberías cumplan con tolerancias estrictas. La naturaleza no contactiva de la medición láser previene daños al material, preservando su integridad.

Los fabricantes confían en esta tecnología para producir tuberías para aplicaciones donde la precisión es crítica, como en los sectores aeroespacial y automotriz. Los sistemas de medición láser también proporcionan retroalimentación en tiempo real, lo que permite a los operadores realizar ajustes inmediatos. Esta integración de tecnología avanzada mejora tanto la calidad como la eficiencia en la fabricación de tuberías de precisión.

Soldadura y corte automatizados

Los sistemas automatizados de soldadura y corte revolucionan la forma en que se fabrican las tuberías. Estos sistemas ofrecen soldaduras consistentes y precisas, asegurando juntas fuertes y uniformes. El equipo de corte automatizado produce bordes limpios, reduciendo la necesidad de procesos de acabado adicionales. Este nivel de precisión minimiza el desperdicio de material y mejora la calidad general del producto final.

El uso de la automatización en la soldadura y el corte también mejora la seguridad al reducir la participación humana en tareas peligrosas. Los operadores pueden concentrarse en monitorear y controlar el proceso en lugar de realizar operaciones manuales. Esta tecnología no solo aumenta la productividad, sino que también asegura que las tuberías cumplan con los rigurosos estándares requeridos en industrias como la del petróleo y el gas.

Opciones de personalización para aplicaciones específicas de la industria

Los molinos de tubos automáticos ofrecen amplias opciones de personalización para satisfacer las necesidades únicas de diversas industrias. Los fabricantes pueden ajustar parámetros como el diámetro del tubo, el grosor de la pared y el tipo de material para producir tubos adaptados a aplicaciones específicas. Por ejemplo, el sector de la construcción puede requerir tubos con mayor durabilidad, mientras que la industria automotriz podría priorizar materiales ligeros.

La personalización va más allá de los atributos físicos. El software avanzado permite a los operadores programar los molinos para procesos especializados, como la creación de tubos con formas o recubrimientos complejos. Estas opciones permiten a los fabricantes abordar diversas demandas del mercado, convirtiendo a los molinos de tubos automáticos en una solución versátil en la fabricación de tubos de precisión.

Beneficios de usar molinos de tubos automáticos

Mayor eficiencia y productividad

Los molinos de tubos automáticos mejoran significativamente la eficiencia al optimizar el proceso de fabricación. Estos sistemas operan de manera continua, reduciendo el tiempo de inactividad y maximizando la producción. Las características automatizadas, como el monitoreo y ajustes en tiempo real, garantizan operaciones fluidas sin interrupciones. Los fabricantes pueden producir un mayor volumen de tubos en plazos más cortos, cumpliendo con plazos ajustados para proyectos a gran escala.

La integración de tecnología avanzada también aumenta la productividad. Los sistemas automatizados de manejo de materiales mantienen una alimentación y alineación consistentes, minimizando los retrasos causados por la intervención manual. Los operadores pueden supervisar múltiples procesos simultáneamente, optimizando la asignación de recursos. Este nivel de eficiencia permite a los fabricantes satisfacer la creciente demanda del mercado mientras mantienen altos estándares de calidad.

Rentabilidad en la fabricación

Los molinos de tubos automáticos reducen los costos de fabricación al minimizar el desperdicio y mejorar la utilización de recursos. Los sistemas de control precisos aseguran que las materias primas se utilicen de manera eficiente, evitando la sobreproducción o defectos en los materiales. Los procesos automatizados de soldadura y corte eliminan la necesidad de un extenso trabajo de acabado, ahorrando tiempo y gastos laborales.

Los diseños energéticamente eficientes contribuyen aún más al ahorro de costos. Los molinos de tubos modernos consumen menos energía en comparación con los sistemas tradicionales, reduciendo los gastos operativos. Además, la capacidad de producir tubos de alta calidad en grandes volúmenes reduce los costos de producción por unidad. Estos factores hacen que los molinos de tubos automáticos sean una solución rentable para los fabricantes que buscan mantenerse competitivos en la industria.

Mejora de la calidad y consistencia

Los molinos de tubos automáticos ofrecen una calidad superior al mantener un control estricto sobre cada etapa de producción. Sensores avanzados y sistemas de monitoreo detectan desviaciones en tiempo real, asegurando que cada tubo cumpla con especificaciones exactas. Este nivel de precisión elimina inconsistencias, resultando en Productos dimensiones y rendimiento uniformes.

La consistencia en la fabricación mejora la confiabilidad de los tubos utilizados en aplicaciones críticas. Industrias como la aeroespacial, automotriz y energética dependen de estos sistemas para producir componentes que cumplen con estándares rigurosos. Los procesos automatizados también reducen el riesgo de error humano, mejorando aún más la calidad general del producto final. Al priorizar la consistencia, los molinos de tubos automáticos establecen un nuevo estándar de excelencia en la fabricación de tubos de precisión.

Reducción de desperdicio de material

Los molinos de tubos automáticos reducen significativamente el desperdicio de material durante el proceso de fabricación. Estos sistemas utilizan tecnologías avanzadas para optimizar el uso de material, asegurando que cada pulgada de materia prima contribuya al producto final. Al mantener un control preciso sobre las dimensiones y tolerancias, minimizan los errores que a menudo conducen a chatarra o retrabajo.

Uno de los principales contribuyentes a la reducción de desperdicios es la integración de sistemas de corte automatizados. Estos sistemas ofrecen cortes limpios y precisos, eliminando el material excedente que de otro modo quedaría sin usar. Además, los procesos de soldadura automatizados aseguran uniones fuertes y uniformes sin requerir material adicional para correcciones o refuerzos.

El manejo consistente de materiales mejora aún más la reducción de desechos. Los molinos de tubos automáticos mantienen una alimentación y alineación uniformes de las materias primas, previniendo defectos como el grosor desigual o las costuras desalineadas. Esta consistencia reduce la probabilidad de productos rechazados, asegurando que más tubos cumplan con los estándares de calidad en el primer intento.

Los fabricantes también se benefician de sistemas de monitoreo en tiempo real, que detectan desviaciones temprano en el proceso. Los ajustes inmediatos previenen la producción de tubos defectuosos, ahorrando tanto material como tiempo. Al reducir los desechos, los molinos de tubos automáticos ayudan a las empresas a lograr una mayor eficiencia mientras se alinean con los objetivos ambientales y económicos.

Aplicaciones de la Fabricación de Tubos de Precisión

Construcción e infraestructura

Los tubos de precisión juegan un papel crítico en proyectos de construcción e infraestructura. Estos tubos proporcionan integridad estructural y durabilidad, lo que los hace ideales para aplicaciones como marcos de edificios, puentes y sistemas de distribución de agua. Sus dimensiones consistentes y acabados de alta calidad aseguran una integración sin problemas en diseños complejos.

En la construcción a gran escala, los tubos de precisión soportan estructuras portantes y resisten tensiones ambientales. Su capacidad para cumplir con tolerancias estrictas mejora la seguridad y la fiabilidad en proyectos como rascacielos e instalaciones industriales. Además, los recubrimientos resistentes a la corrosión en estos tubos extienden su vida útil, reduciendo los costos de mantenimiento para proyectos de infraestructura.

El uso de tubos de precisión también acelera los plazos de los proyectos. Los contratistas se benefician de su uniformidad, lo que simplifica la instalación y minimiza los ajustes en el sitio. Esta eficiencia resulta esencial para cumplir con plazos ajustados en proyectos de desarrollo urbano e infraestructura pública.

Automotriz y transporte

Las industrias automotriz y de transporte dependen en gran medida de los tubos de precisión para fabricar componentes que exigen alto rendimiento y fiabilidad. Estos tubos sirven como elementos esenciales en sistemas de escape, líneas hidráulicas y estructuras de chasis. Sus propiedades ligeras pero robustas contribuyen a la eficiencia y seguridad del vehículo.

Los tubos de precisión mejoran la eficiencia del combustible al reducir el peso total de los vehículos. Los fabricantes utilizan estos tubos para crear marcos y componentes ligeros sin comprometer la resistencia. Esta innovación se alinea con el impulso de la industria hacia la sostenibilidad y la reducción de emisiones.

En el transporte, los tubos de precisión encuentran aplicaciones en ferrocarriles, barcos y aeronaves. Su capacidad para soportar condiciones extremas, como alta presión y temperatura, los hace indispensables en estos sectores. Por ejemplo, los ingenieros aeroespaciales utilizan tubos de precisión en sistemas de combustible y mecanismos hidráulicos, donde la precisión y la durabilidad son fundamentales.

Oleoductos y gasoductos

La industria del petróleo y el gas depende de los tubos de precisión para transportar recursos a largas distancias. Estos tubos garantizan el movimiento seguro y eficiente de petróleo crudo, gas natural y productos refinados. Su capacidad para mantener un grosor de pared y un diámetro consistentes minimiza el riesgo de fugas y fallos.

Los tubos de precisión soportan entornos difíciles, incluyendo condiciones de alta presión y sustancias corrosivas. Los fabricantes a menudo aplican recubrimientos especializados para mejorar la resistencia contra reacciones químicas y degradación ambiental. Esta durabilidad asegura la longevidad de los oleoductos en ubicaciones remotas y desafiantes.

En la perforación en alta mar, los tubos de precisión juegan un papel vital en las operaciones submarinas. Sus especificaciones exactas permiten conexiones sin problemas entre plataformas y pozos submarinos. La fiabilidad de estos tubos reduce el tiempo de inactividad y mejora la productividad en la extracción de petróleo y gas.

Aeroespacial y Aplicaciones de Alto Rendimiento

Los tubos de precisión desempeñan un papel fundamental en la industria aeroespacial y en otras industrias de alto rendimiento. Estos sectores exigen componentes que cumplan con estándares rigurosos de resistencia, durabilidad y fiabilidad. Los tubos de precisión, fabricados utilizando avanzados molinos automáticos de tubos, ofrecen la consistencia y calidad requeridas para aplicaciones críticas.

En la industria aeroespacial, los tubos de precisión son fundamentales para los sistemas de combustible, los mecanismos hidráulicos y los componentes estructurales. Su capacidad para soportar condiciones extremas, como alta presión, fluctuaciones de temperatura y vibraciones intensas, garantiza la seguridad y eficiencia de las aeronaves. Los ingenieros confían en estos tubos por sus propiedades ligeras, que contribuyen a la eficiencia del combustible y al rendimiento general. El uso de materiales resistentes a la corrosión mejora aún más su longevidad, reduciendo las necesidades de mantenimiento en entornos exigentes.

Las industrias de alto rendimiento, como los deportes de motor y la defensa, también se benefician de los tubos de precisión. En los deportes de motor, estos tubos se utilizan en sistemas de escape y estructuras de chasis, donde la reducción de peso y la resistencia son primordiales. Las aplicaciones de defensa incluyen sistemas de armas y vehículos militares, donde la precisión y la fiabilidad son innegociables. La capacidad de personalizar las dimensiones y materiales de los tubos permite a los fabricantes satisfacer los requisitos únicos de estos campos especializados.

Otras Industrias Especializadas

Los tubos de precisión encuentran aplicaciones en una amplia gama de industrias especializadas más allá de la aeroespacial y los sectores de alto rendimiento. Su versatilidad y adaptabilidad los hacen indispensables en campos que requieren especificaciones exactas y calidad superior.

En la industria médica, se utilizan tubos de precisión en instrumentos quirúrgicos, equipos de diagnóstico e implantes. Su biocompatibilidad y capacidad para cumplir con estrictos estándares de higiene garantizan su idoneidad para aplicaciones en el cuidado de la salud. Los fabricantes a menudo utilizan acero inoxidable o titanio para estos tubos, asegurando durabilidad y resistencia a la corrosión.

La industria de alimentos y bebidas depende de tubos de precisión para sistemas de procesamiento y distribución. Estos tubos mantienen estrictos estándares de higiene, asegurando el transporte seguro de líquidos y gases. Sus superficies lisas previenen la contaminación y facilitan la limpieza, lo que los hace ideales para aplicaciones que involucran productos consumibles.

Los tubos de precisión también juegan un papel crucial en los sectores de energía renovable, como la energía eólica y solar. En las turbinas eólicas, estos tubos se utilizan en sistemas hidráulicos y componentes estructurales. Los sistemas de energía solar utilizan tubos de precisión para intercambiadores de calor y transporte de fluidos. Su capacidad para resistir condiciones ambientales adversas garantiza la fiabilidad y eficiencia de las instalaciones de energía renovable.

La precisión en la fabricación de tubos se ha convertido en un pilar de las industrias modernas, y los molinos de tubos automáticos juegan un papel fundamental en el logro de este estándar. Estos sistemas avanzados ofrecen una eficiencia inigualable, ahorros de costos y una calidad constante, lo que los hace indispensables para los fabricantes. Al integrar la automatización y la tecnología de vanguardia, han transformado los procesos tradicionales en operaciones optimizadas. El impacto de esta innovación se extiende más allá de las aplicaciones actuales, allanando el camino para futuros avances en la fabricación. A medida que las industrias evolucionan, la importancia de la Fabricación de Tubos de Precisión seguirá creciendo, impulsando el progreso y estableciendo nuevos estándares de excelencia.