Mis on automaatsed toruveskid?

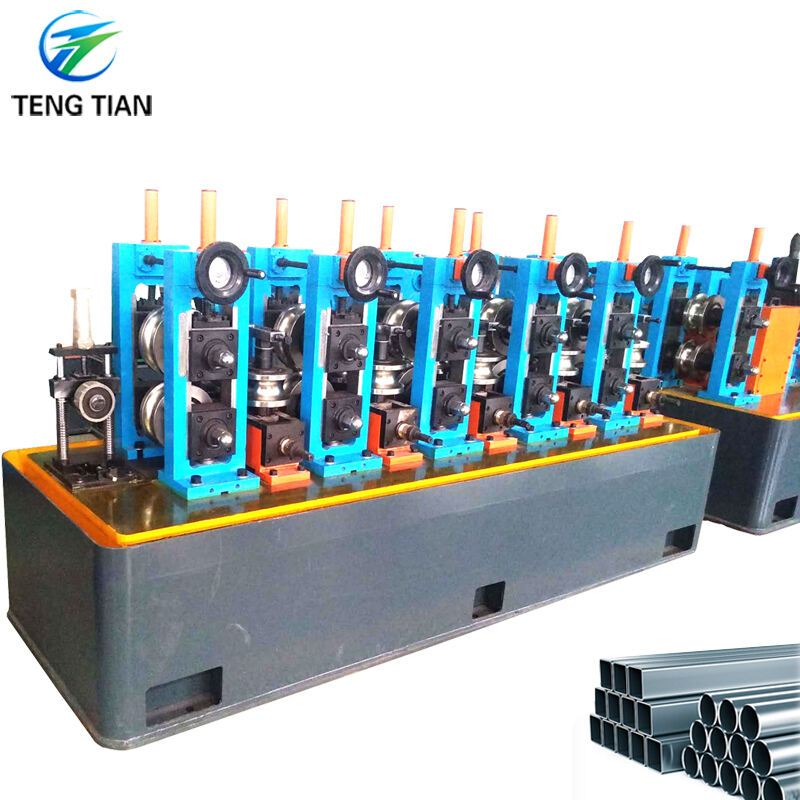

Automaatne toruveski on arenenud tootmissüsteem, mis on loodud torude tootmiseks kõrge täpsuse ja efektiivsusega. Need masinad töötavad automatiseeritud protsesside abil, mis vähendavad inimsekkumist, tagades ühtlase kvaliteedi ja täpsuse. Need tegelevad selliste ülesannetega nagu torude vormimine, keevitamine ja mõõtmine, kõik kontrollitud keskkonnas. Tipptehnoloogia integreerimisega saavutavad automaatsed toruveskid parema jõudluse võrreldes traditsiooniliste käsitsi süsteemidega. Nende võime säilitada kitsaid tolerantsse muudab need hädavajalikuks tööstustes, kus on vajalikud täpsed spetsifikatsioonid.

Automaatsete toruveskite roll täpsete torude tootmises

Automaatilised toruveskid mängivad olulist rolli täpsete torude tootmises, pakkudes ületamatut täpsust ja usaldusväärsust. Need süsteemid tagavad torude mõõtmete ühtsuse, mis on kriitilise tähtsusega ehituses, autotööstuses ja energiasektorites. Edasijõudnud juhtimismehhanismid jälgivad iga tootmisetappi, vähendades vigu ja parandades väljundi kvaliteeti. Nende veskitest tulenev automatiseerimine suurendab tootlikkust, võimaldades pidevat tööd, mis vähendab seiskamisaega. Tootjad toetuvad nendele masinatele, et rahuldada kasvavat nõudlust kvaliteetsete torude järele, säilitades samal ajal kulutõhususe.

Toruveskite areng: käsitsi süsteemidest automaatseteni

Toruveskite teekond käsitsi süsteemidest automaatsetesse süsteemidesse tähistab olulist edusamme tootmistehnoloogias. Varased toruveskid nõudsid ulatuslikku käsitööd, mis sageli viis torude kvaliteedi ebajärjekindlusele. Operaatorid pidid seadistusi käsitsi kohandama, suurendades vigade ja ebatõhususe tõenäosust. Poolautomaatsete süsteemide kasutuselevõtt tõi kaasa mõningaid parandusi, kuid piirangud püsisid. Kaasaegsed automaatsed toruveskid revolutsiooniliselt muutsid protsessi, integreerides selliseid omadusi nagu reaalajas jälgimine, automatiseeritud kohandused ja täpsuskontroll. Need edusammud on muutnud täpsete torude tootmise maastikku, seades uusi kvaliteedi ja efektiivsuse standardeid.

Täpsuse Eelis

Kuidas Automaatset Toruveskit Täpsust Tagab

Automaatilised torutootmisliinid saavutavad täpsuse, integreerides edasijõudnud tehnoloogiaid ja automatiseeritud protsesse. Need süsteemid jälgivad iga tootmisetappi, tagades, et iga toru vastab täpsetele spetsifikatsioonidele. Andurid ja juhtimismehhanismid tuvastavad mõõtmete või materjalide omaduste kõrvalekalded, võimaldades koheseid kohandusi. See reaalajas jälgimine kõrvaldab ebakõlad ja parandab torude üldist kvaliteeti. Automatiseeritud keevitus- ja lõikesüsteemid aitavad samuti täpsust säilitada, hoides liigendite ja servade ühtsust. Inimese sekkumise vähendamisega minimeerivad automaatilised torutootmisliinid vead ja pakuvad järjepidevaid tulemusi täpses torutootmises.

Täpsuse Olulised Tegurid

Edasijõudnud Juhtimissüsteemid

Täiustatud juhtimissüsteemid moodustavad automaatsete toruveskite täpsuse selgroo. Need süsteemid kasutavad keerukat tarkvara ja riistvara, et reguleerida kriitilisi parameetreid nagu temperatuur, rõhk ja kiirus. Operaatorid saavad seada täpsed väärtused ning süsteem tagab nende järgimise kogu protsessi vältel. Tagasiside silmused analüüsivad pidevalt andmeid, võimaldades vajadusel koheseid parandusi. See juhtimise tase tagab, et torud vastavad rangetele mõõtmetolerantsidele ja jõudlusstandarditele.

Ühtlane materjalide käsitlemine

Ühtlane materjalide käsitlemine mängib olulist rolli täpsuse saavutamisel. Automaatsetes toruveskites on mehhanismid, mis tagavad materjalide ühtlase toitmise, vormimise ja joondamise. Rullikud ja konveierid juhivad toorainet igas etapis ilma katkestusteta. See ühtlus takistab defekte, nagu ebaühtlane paksus või valejoondatud õmblused. Õige materjalide käsitlemine vähendab ka jäätmeid, muutes tootmisprotsessi tõhusamaks ja kulutõhusamaks.

Võrdlus traditsiooniliste tootmismeetoditega

Traditsioonilised tootmismeetodid tuginevad sageli käsitööle, mis toob kaasa varieeruvuse ja piirab täpsust. Operaatorid reguleerivad seadmeid käsitsi, suurendades vigade tekkimise tõenäosust. Vastupidiselt sellele kasutavad automaatsed torutootmisliinid automaatikat ühtsuse ja täpsuse säilitamiseks. Traditsioonilised meetodid ei suuda saavutada rangeid tolerantsse, samas kui kaasaegsed tootmisliinid toodavad pidevalt torusid täpsete mõõtmetega. Automaatika suurendab ka tootlikkust, võimaldades pidevat tööd, erinevalt käsitsi süsteemidest, mis vajavad sagedasi pause reguleerimiseks. Üleminek traditsioonilistelt automaatsetele süsteemidele on tõstnud täpsete torude tootmise standardeid, rahuldades tööstuste nõudmisi, mis vajavad kvaliteetseid torusid.

Peamised omadused ja tehnoloogia täpsete torude tootmises

Reaalajas jälgimine ja reguleerimine

Automaatsete torutootmisliinide süsteemid sisaldavad reaalajas jälgimisseadmeid, et säilitada täpsus kogu tootmisprotsessi vältel. Need süsteemid kasutavad andureid, et jälgida kriitilisi parameetreid, nagu toru mõõtmed, materjali omadused ja tootmiskiirus. Kui esinevad kõrvalekalded, kohandab süsteem koheselt seadeid nende parandamiseks. See võime tagab, et iga toru vastab täpsetele spetsifikatsioonidele ilma viivitusteta. Tootjad saavad kasu vähendatud vigadest ja järjepidevast kvaliteedist, mis on hädavajalik kõrge jõudlusega torude nõudvaid tööstusharusid.

Reaalajas kohandamised suurendavad ka operatiivset efektiivsust. Manuaalsete sekkumiste vajaduse kõrvaldamisega võimaldavad need süsteemid pidevat tootmist. Operaatorid saavad samal ajal jälgida mitmeid protsesse, optimeerides ressursside kasutamist. See omadus mitte ainult ei paranda tootlikkust, vaid vähendab ka seiskamisaega, muutes automaatsed torutootmisliinid kaasaegse täpsete torude tootmise nurgakiviks.

Suure kiirusetootmisvõimekus

Kiiruslik tootmisvõimekus eristab automaatseid torutootmismasinaid traditsioonilistest süsteemidest. Need masinad töötavad märkimisväärsetel kiirusel, säilitades samal ajal täpsuse, võimaldades tootjatel rahuldada suurt nõudlust kvaliteeti ohverdamata. Edasijõudnud automatiseerimine tagab, et iga etapp, alates materjali toitmisest kuni lõppmõõtmiseni, toimub sujuvalt ja tõhusalt.

Suurte torude kiire tootmise võime vähendab projektide tarneaegu sellistes valdkondades nagu ehitus ja energia. Kiiruslik tootmine alandab ka tegevuskulusid, maksimeerides tootlikkust lühema ajavahemiku jooksul. See kiirus ja täpsus koos teevad automaatsed torutootmismasinad tootjatele hädavajalikuks, kes soovivad tänapäeva turul konkurentsis püsida.

Täpsuse võimaldavad tehnoloogiad

Laser mõõtesüsteemid

Lasermõõtesüsteemid mängivad olulist rolli torude tootmise täpsuse saavutamisel. Need süsteemid kasutavad lasereid torude mõõtmete mõõtmiseks erakordse täpsusega. Isegi kõige väiksemate kõrvalekallete tuvastamisega tagavad nad, et torud vastavad rangetele tolerantsidele. Lasermõõtmise kontaktivaba iseloom takistab materjali kahjustamist, säilitades selle terviklikkuse.

Tootjad toetuvad sellele tehnoloogiale torude tootmiseks rakendustes, kus täpsus on kriitilise tähtsusega, näiteks lennunduse ja autotööstuse valdkondades. Lasermõõtesüsteemid pakuvad ka reaalajas tagasisidet, võimaldades operaatoritel teha koheseid kohandusi. Selle edasijõudnud tehnoloogia integreerimine parandab nii kvaliteeti kui ka efektiivsust täpsete torude tootmises.

Automatiseeritud keevitamine ja lõikamine

Automatiseeritud keevitamise ja lõikamise süsteemid revolutsioneerivad torude tootmise viisi. Need süsteemid pakuvad järjepidevaid ja täpseid keevitusi, tagades tugevad ja ühtlased ühendused. Automatiseeritud lõikevarustus toodab puhtaid servi, vähendades vajadust täiendavate viimistlemisprotsesside järele. See täpsuse tase vähendab materjalijäätmeid ja parandab lõpptoote üldist kvaliteeti.

Automatiseerimise kasutamine keevitamisel ja lõikamisel parandab ka ohutust, vähendades inimeste osalust ohtlikes ülesannetes. Operaatorid saavad keskenduda protsessi jälgimisele ja juhtimisele, mitte manuaalsetele toimingutele. See tehnoloogia mitte ainult ei suurenda tootlikkust, vaid tagab ka, et torud vastavad nafta- ja gaasitööstuses nõutavatele rangetele standarditele.

Kohandamisvõimalused tööstusharu spetsiifiliste rakenduste jaoks

Automaatsete toruveskite pakkumine ulatuslikke kohandamisvõimalusi, et rahuldada erinevate tööstusharude ainulaadseid vajadusi. Tootjad saavad kohandada parameetreid, nagu toru diameeter, seina paksus ja materjali tüüp, et toota torusid, mis on kohandatud konkreetsetele rakendustele. Näiteks võib ehitustööstus vajada torusid, millel on suurenenud vastupidavus, samas kui autotööstus võib eelistada kergeid materjale.

Kohandamine ulatub kaugemale füüsilistest omadustest. Edasijõudnud tarkvara võimaldab operaatoritel programmeerida veskeid spetsialiseeritud protsesside jaoks, näiteks keerukate kujude või kattega torude loomine. Need valikud võimaldavad tootjatel vastata mitmekesistele turunõudmistele, muutes automaatsed toruveskid mitmekülgseks lahenduseks täppistorude tootmises.

Automaatsete toruveskite kasutamise eelised

Suurenenud efektiivsus ja tootlikkus

Automaatilised torutootmisliinid suurendavad tõhusust oluliselt, sujuvdades tootmisprotsessi. Need süsteemid töötavad pidevalt, vähendades seiskamisaega ja maksimeerides tootlikkust. Automatiseeritud funktsioonid, nagu reaalajas jälgimine ja kohandamine, tagavad sujuva töö ilma katkestusteta. Tootjad saavad toota suuremat torude mahtu lühema ajaga, täites rangeid tähtaegu suurte projektide jaoks.

Edasijõudnud tehnoloogia integreerimine suurendab samuti tootlikkust. Automatiseeritud materjalide käsitlemise süsteemid tagavad ühtlase toitumise ja joondamise, minimeerides käsitsi sekkumisest tingitud viivitusi. Operaatorid saavad samal ajal jälgida mitmeid protsesse, optimeerides ressursside jaotust. See tõhususe tase võimaldab tootjatel rahuldada kasvavaid turu nõudmisi, säilitades samal ajal kõrged kvaliteedistandardid.

Tootmise kulutõhusus

Automaatilised torutootmisliinid vähendavad tootmiskulusid, minimeerides jäätmeid ja parandades ressursside kasutamist. Täpsed juhtimissüsteemid tagavad, et toorained kasutatakse tõhusalt, vältides ületootmist või materjalide defekte. Automatiseeritud keevitus- ja lõikeprotsessid kaotavad vajaduse ulatusliku viimistlustöö järele, säästes aega ja tööjõukulusid.

Energiatõhusad disainilahendused aitavad samuti kulude kokkuhoidmisel. Kaasaegsed torutootmisliinid tarbivad vähem energiat võrreldes traditsiooniliste süsteemidega, vähendades tegevuskulusid. Lisaks võimalus toota kvaliteetseid torusid suurtes kogustes vähendab tootmiskulusid ühe ühiku kohta. Need tegurid muudavad automaatilised torutootmisliinid kulutõhusaks lahenduseks tootjatele, kes soovivad tööstuses konkurentsivõimelisena püsida.

Paranenud kvaliteet ja järjepidevus

Automaatilised torutootmisliinid tagavad ülemise kvaliteedi, säilitades ranget kontrolli iga tootmisetapi üle. Edasijõudnud sensorid ja jälgimisseadmed tuvastavad kõrvalekalded reaalajas, tagades, et iga toru vastab täpsetele spetsifikatsioonidele. See täpsuse tase kõrvaldab ebakõlad, mis toob kaasa Tooteid ühtlaste mõõtmete ja jõudlusega.

Tootmisprotsesside järjepidevus suurendab torude usaldusväärsust, mida kasutatakse kriitilistes rakendustes. Tootmisvaldkonnad nagu lennundus, autotööstus ja energia toetuvad nendele süsteemidele, et toota komponente, mis vastavad rangetele standarditele. Automatiseeritud protsessid vähendavad ka inimlike vigade riski, parandades veelgi lõpptoote üldist kvaliteeti. Prioriteediks seades järjepidevuse, seavad automaatilised torutootmisliinid uue tipptaseme täpsete torude tootmises.

Materjalijäätmete vähenemine

Automaatilised torutootmisliinid vähendavad oluliselt materjalijäätmeid tootmisprotsessi käigus. Need süsteemid kasutavad edasijõudnud tehnoloogiaid materjali kasutuse optimeerimiseks, tagades, et iga toll toorainest panustab lõpptootesse. Hoides täpset kontrolli mõõtmete ja tolerantside üle, vähendavad nad vigu, mis sageli viivad jääkide või ümbertöötamiseni.

Üks peamisi tegureid jäätmete vähendamisel on automatiseeritud lõikesüsteemide integreerimine. Need süsteemid pakuvad puhtaid ja täpseid lõikeid, elimineerides liigse materjali, mis muidu jääks kasutamata. Lisaks tagavad automatiseeritud keevitusprotsessid tugevad ja ühtlased liitekohad, ilma et oleks vaja täiendavat materjali paranduste või tugevdamiste jaoks.

Ühtlane materjalide käsitsemine suurendab veelgi jäätmete vähendamist. Automaatsetes torutootmisliinides säilitatakse toorainete ühtlane toitmine ja joondamine, vältides defekte nagu ebaühtlane paksus või vale joondatud õmblused. See ühtlus vähendab tagasilükatud toodete tõenäosust, tagades, et rohkem torusid vastab kvaliteedistandarditele esimesel katsel.

Tootjad saavad samuti kasu reaalajas jälgimissüsteemidest, mis tuvastavad protsessis varakult kõrvalekaldeid. Kohesed kohandused takistavad defektsete torude tootmist, säästes nii materjali kui ka aega. Jäätmete vähendamise kaudu aitavad automaatsed torutootmisliinid ettevõtetel saavutada kõrgemat efektiivsust, samal ajal kui need vastavad keskkonnaalastele ja majanduslikele eesmärkidele.

Täpsete torutootmise rakendused

Ehitus ja infrastruktuur

Täpsuspumbad mängivad ehituses ja infrastruktuuri projektides kriitilist rolli. Need torud tagavad struktuurse terviklikkuse ja vastupidavuse, muutes need ideaalseks rakendusteks nagu hoonete raamistikud, sillad ja veedistributsioonisüsteemid. Nende ühtlased mõõtmed ja kvaliteetsed viimistlused tagavad sujuva integreerimise keerukatesse disainidesse.

Suurte ehitusprojektide puhul toetavad täpsuspumbad koormust kandvaid struktuure ja taluvad keskkonnastresse. Nende võime täita rangeid tolerantsusi suurendab ohutust ja usaldusväärsust projektides nagu pilvelõhkujad ja tööstusrajatised. Lisaks pikendavad nende torude korrosioonikindlad kattekihtide eluiga, vähendades infrastruktuuri projektide hoolduskulusid.

Täpsuspipede kasutamine kiirendab ka projektide ajakavasid. Ehitusettevõtted saavad kasu nende ühtsusest, mis lihtsustab paigaldamist ja vähendab kohapealseid kohandusi. See efektiivsus osutub hädavajalikuks tihedate tähtaegade täitmisel linnade arendamise ja avalike infrastruktuuri projektide puhul.

Autotööstus ja transport

Autotööstus ja transporditööstus toetuvad tugevalt täpsuspipedest komponentide tootmisele, mis nõuavad kõrget jõudlust ja usaldusväärsust. Need torud on hädavajalikud elemendid heitgaasisüsteemides, hüdraulilistes liinides ja šassii struktuurides. Nende kerge, kuid vastupidav omadus aitab kaasa sõiduki efektiivsusele ja ohutusele.

Täpsuspiped suurendavad kütuse efektiivsust, vähendades sõidukite kogukaalu. Tootjad kasutavad neid torusid kergete raamide ja komponentide loomiseks, ilma et tugevus kannataks. See uuendus on kooskõlas tööstuse suunaga jätkusuutlikkuse ja vähendatud heitkoguste suunas.

Transpordis leiavad täpptorud rakendusi raudteedes, laevades ja lennukites. Nende võime taluda äärmuslikke tingimusi, nagu kõrge rõhk ja temperatuur, muudab need hädavajalikuks nendes valdkondades. Näiteks kasutavad lennundusinsenerid täpptorusid kütusesüsteemides ja hüdraulilistes mehhanismides, kus täpsus ja vastupidavus on üliolulised.

Nafta ja gaasi torustikud

Nafta- ja gaasitööstus sõltub täpptorudest, et transportida ressursse pikkade vahemaade taha. Need torud tagavad toornafta, maagaasi ja rafineeritud toodete ohutu ja tõhusa liikumise. Nende võime säilitada ühtlane seinapaksus ja diameeter vähendab lekete ja rikete riski.

Täpsuspumbad taluvad karmid keskkonnad, sealhulgas kõrgsurve tingimusi ja korrosiivseid aineid. Tootjad rakendavad sageli spetsialiseeritud katteid, et suurendada vastupidavust keemiliste reaktsioonide ja keskkonna lagunemise vastu. See vastupidavus tagab torujuhtmete pikaealisuse eemal ja keerulistes asukohtades.

Mereõli puurimisel mängivad täpsuspumbad olulist rolli allvee operatsioonides. Nende täpsed spetsifikatsioonid võimaldavad sujuvaid ühendusi platvormide ja allvee kaevude vahel. Nende torude usaldusväärsus vähendab seisakuid ja suurendab tootlikkust nafta ja gaasi tootmises.

Lennundus ja kõrge jõudlusega rakendused

Täpsuspumbad mängivad keskset rolli lennunduses ja muudes kõrge jõudlusega tööstusharudes. Need valdkonnad nõuavad komponente, mis vastavad rangetele standarditele tugevuse, vastupidavuse ja usaldusväärsuse osas. Täpsuspumbad, mis on valmistatud kasutades kaasaegseid automaatseid toruveskeid, pakuvad järjepidevust ja kvaliteeti, mis on vajalikud kriitiliste rakenduste jaoks.

Lennundustehnoloogias on täppitorud kütusesüsteemide, hüdrauliliste mehhanismide ja struktuuriliste komponentide lahutamatu osa. Nende võime taluda äärmuslikke tingimusi, nagu kõrge rõhk, temperatuurikõikumised ja intensiivsed vibratsioonid, tagab lennukite ohutuse ja efektiivsuse. Insenerid toetuvad nende torude kergele kaalule, mis aitab kaasa kütuse efektiivsusele ja üldisele jõudlusele. Korrosioonikindlate materjalide kasutamine suurendab veelgi nende pikaealisust, vähendades hooldusvajadusi nõudlikes keskkondades.

Kõrge jõudlusega tööstusharud, nagu mootorispordi ja kaitse, saavad samuti kasu täppitorudest. Mootorispordis kasutatakse neid torusid heitgaasisüsteemides ja šassii struktuurides, kus kaalulangus ja tugevus on üliolulised. Kaitse rakendustes hõlmavad relvasüsteemid ja sõjaväe sõidukid, kus täpsus ja usaldusväärsus on hädavajalikud. Torude mõõtmete ja materjalide kohandamise võimalus võimaldab tootjatel rahuldada nende spetsialiseeritud valdkondade ainulaadseid nõudmisi.

Teised spetsialiseeritud tööstusharud

Täppitorud leiavad rakendusi laias valikus spetsialiseeritud tööstusharudes, mis ületavad lennunduse ja kõrge jõudlusega sektorid. Nende mitmekesisus ja kohandatavus muudavad need asendamatuks valdkondades, kus on vajalikud täpsed spetsifikatsioonid ja ülim kvaliteet.

Meditsiinivaldkonnas kasutatakse täppitorusid kirurgilistes instrumentides, diagnostikaseadmetes ja implantaatides. Nende biokompatibiliteet ja võime täita rangeid hügieenistandardeid tagavad nende sobivuse tervishoiu rakendustes. Tootjad kasutavad sageli roostevaba terast või titani, et tagada nende torude vastupidavus ja korrosioonikindlus.

Toidu- ja joogitööstus toetub täppitorudele töötlemise ja jaotussüsteemides. Need torud säilitavad ranged hügieenistandardid, tagades vedelike ja gaaside ohutu transportimise. Nende siledad pinnad takistavad saastumist ja lihtsustavad puhastamist, muutes need ideaalseks rakendusteks, mis hõlmavad tarbekaubad.

Täpsuspipes mängivad samuti olulist rolli taastuvenergia sektorites, nagu tuule- ja päikeseenergia. Tuulegeneraatorites kasutatakse neid torusid hüdraulikasüsteemides ja struktuursetes komponentides. Päikeseenergia süsteemid kasutavad täpsustorusid soojusvahetites ja vedelike transportimiseks. Nende võime taluda karmide keskkonnatingimuste tagab taastuvenergia rajatiste usaldusväärsuse ja efektiivsuse.

Torude tootmise täpsus on saanud kaasaegsete tööstuste nurgakiviks ning automaatsed toruveskid mängivad selle standardi saavutamisel keskset rolli. Need arenenud süsteemid pakuvad ületamatut efektiivsust, kulude kokkuhoidu ja järjepidevat kvaliteeti, muutes need tootjate jaoks hädavajalikuks. Automaatika ja tipptasemel tehnoloogia integreerimisega on nad muutnud traditsioonilised protsessid sujuvateks operatsioonideks. Selle innovatsiooni mõju ulatub kaugemale praegustest rakendustest, sillutades teed tulevastele edusammudele tootmises. Kui tööstused arenevad, kasvab ka Torude Tootmise Täpsuse tähtsus, edendades arengut ja seades uusi tipptaseme standardeid.