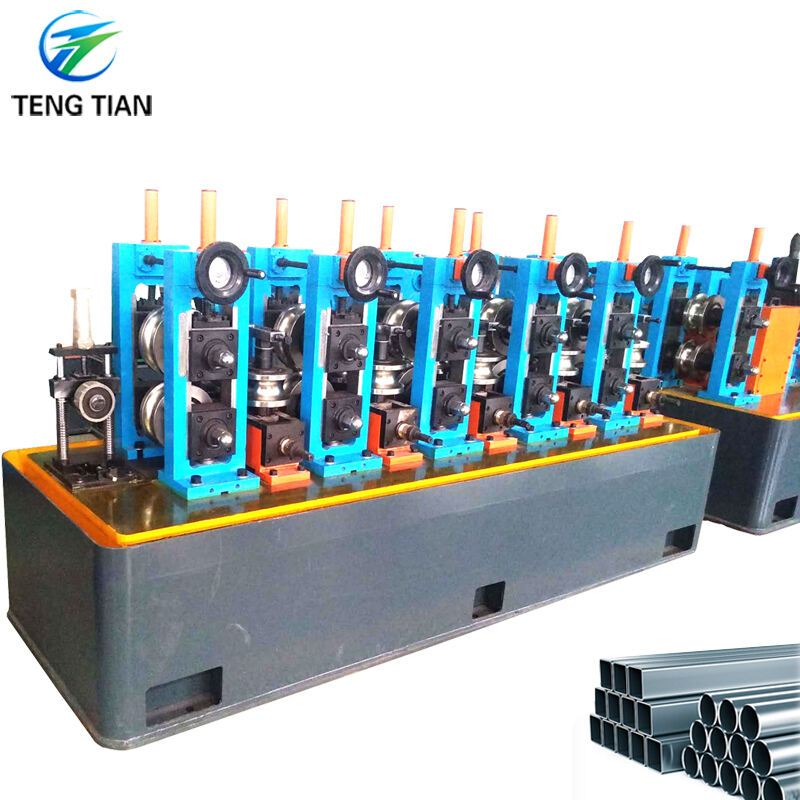

آسیابهای لوله اتوماتیک چیستند؟

آسیابهای لوله اتوماتیک سیستمهای پیشرفته تولید هستند که برای تولید لولهها با دقت و کارایی بالا طراحی شدهاند. این ماشینها با استفاده از فرآیندهای خودکار که دخالت انسانی را به حداقل میرسانند، عمل میکنند و کیفیت و دقت مداوم را تضمین میکنند. آنها وظایفی مانند شکلدهی، جوشکاری و اندازهگیری لولهها را در یک محیط کنترل شده انجام میدهند. با ادغام فناوریهای پیشرفته، آسیابهای لوله اتوماتیک عملکردی برتر نسبت به سیستمهای دستی سنتی دارند. توانایی آنها در حفظ تلورانسهای دقیق، آنها را در صنایع نیازمند مشخصات دقیق ضروری میسازد.

نقش آسیابهای لوله اتوماتیک در تولید لولههای دقیق

آسیابهای لولهسازی خودکار نقش حیاتی در تولید لولههای دقیق ایفا میکنند و دقت و قابلیت اطمینان بینظیری را ارائه میدهند. این سیستمها یکنواختی در ابعاد لوله را تضمین میکنند که برای کاربردها در بخشهای ساخت و ساز، خودروسازی و انرژی حیاتی است. مکانیزمهای کنترل پیشرفته هر مرحله از تولید را نظارت میکنند و خطاها را کاهش داده و کیفیت خروجی را افزایش میدهند. اتوماسیون در این آسیابها همچنین بهرهوری را با امکان عملیات مداوم افزایش میدهد که زمانهای توقف را به حداقل میرساند. تولیدکنندگان به این ماشینها برای برآورده کردن تقاضای رو به رشد برای لولههای با کیفیت بالا در حالی که هزینهها را کنترل میکنند، تکیه میکنند.

تکامل آسیابهای لولهسازی: از سیستمهای دستی به سیستمهای خودکار

سفر آسیابهای لوله از سیستمهای دستی به سیستمهای خودکار یک پیشرفت قابل توجه در فناوری تولید را نشان میدهد. آسیابهای لوله اولیه به نیروی کار دستی زیادی نیاز داشتند که اغلب منجر به ناهماهنگی در کیفیت لوله میشد. اپراتورها مجبور بودند تنظیمات را به صورت دستی تنظیم کنند که احتمال خطاها و ناکارآمدیها را افزایش میداد. معرفی سیستمهای نیمهخودکار برخی بهبودها را به همراه داشت، اما محدودیتها همچنان وجود داشت. آسیابهای لوله خودکار مدرن با گنجاندن ویژگیهایی مانند نظارت در زمان واقعی، تنظیمات خودکار و کنترلهای دقیق، فرآیند را متحول کردند. این پیشرفتها چشمانداز تولید لولههای دقیق را تغییر داده و استانداردهای جدیدی برای کیفیت و کارایی تعیین کردهاند.

مزیت دقت

چگونه آسیابهای لوله خودکار دقت را تضمین میکنند

کارخانههای لولهسازی خودکار با ادغام فناوریهای پیشرفته و فرآیندهای خودکار به دقت دست مییابند. این سیستمها هر مرحله از تولید را زیر نظر دارند و اطمینان حاصل میکنند که هر لوله با مشخصات دقیق مطابقت دارد. حسگرها و مکانیزمهای کنترل انحرافات در ابعاد یا خواص مواد را شناسایی میکنند و امکان تنظیمات فوری را فراهم میآورند. این نظارت در زمان واقعی ناهماهنگیها را از بین میبرد و کیفیت کلی لولهها را بهبود میبخشد. سیستمهای جوشکاری و برش خودکار همچنین با حفظ یکنواختی در اتصالات و لبهها به دقت کمک میکنند. با کاهش دخالت انسانی، کارخانههای لولهسازی خودکار خطاها را به حداقل میرسانند و نتایج ثابتی در تولید لولههای دقیق ارائه میدهند.

عوامل کلیدی مؤثر بر دقت

سیستمهای کنترل پیشرفته

سیستمهای کنترل پیشرفته اساس دقت در آسیابهای لوله اتوماتیک را تشکیل میدهند. این سیستمها از نرمافزار و سختافزار پیچیدهای برای تنظیم پارامترهای حیاتی مانند دما، فشار و سرعت استفاده میکنند. اپراتورها میتوانند مقادیر دقیقی را تنظیم کنند و سیستم اطمینان حاصل میکند که در طول فرآیند به این مقادیر پایبند است. حلقههای بازخورد بهطور مداوم دادهها را تحلیل میکنند و در صورت لزوم اصلاحات فوری را امکانپذیر میسازند. این سطح از کنترل تضمین میکند که لولهها با تحملهای ابعادی و استانداردهای عملکرد سختگیرانه مطابقت دارند.

حمل و نقل مواد مداوم

حمل و نقل مداوم مواد نقش حیاتی در دستیابی به دقت ایفا میکند. آسیابهای لوله اتوماتیک مکانیزمهایی را در بر میگیرند که تغذیه، شکلدهی و همراستایی یکنواخت مواد را تضمین میکنند. غلتکها و نوار نقالهها مواد خام را در هر مرحله بدون اختلال راهنمایی میکنند. این یکنواختی از بروز نقصهایی مانند ضخامت نامنظم یا درزهای ناهمراستا جلوگیری میکند. حمل و نقل مناسب مواد همچنین ضایعات را کاهش میدهد و فرآیند تولید را کارآمدتر و مقرون به صرفهتر میسازد.

مقایسه با روشهای تولید سنتی

روشهای تولید سنتی اغلب به کار دستی وابسته هستند که باعث ایجاد تغییرات و محدودیت در دقت میشود. اپراتورها بهصورت دستی تجهیزات را تنظیم میکنند که احتمال خطا را افزایش میدهد. در مقابل، آسیابهای لوله اتوماتیک از اتوماسیون برای حفظ یکنواختی و دقت استفاده میکنند. روشهای سنتی در دستیابی به تلورانسهای دقیق با مشکل مواجه هستند، در حالی که آسیابهای مدرن بهطور مداوم لولههایی با ابعاد دقیق تولید میکنند. اتوماسیون همچنین با امکان عملیات مداوم، بهرهوری را افزایش میدهد، بر خلاف سیستمهای دستی که نیاز به توقفهای مکرر برای تنظیمات دارند. انتقال از سیستمهای سنتی به سیستمهای اتوماتیک استانداردهای تولید لولههای دقیق را ارتقا داده و به نیازهای صنایعی که به لولههای با کیفیت بالا نیاز دارند، پاسخ میدهد.

ویژگیها و فناوریهای کلیدی در تولید لولههای دقیق

نظارت و تنظیمات در زمان واقعی

کارخانههای لولهسازی خودکار شامل سیستمهای نظارت در زمان واقعی هستند تا دقت را در طول فرآیند تولید حفظ کنند. این سیستمها از حسگرها برای پیگیری پارامترهای حیاتی مانند ابعاد لوله، خواص مواد و سرعت تولید استفاده میکنند. هنگامی که انحرافاتی رخ میدهد، سیستم بهطور فوری تنظیمات را برای اصلاح آنها تغییر میدهد. این قابلیت اطمینان میدهد که هر لوله با مشخصات دقیق مطابقت دارد بدون تأخیر. تولیدکنندگان از کاهش خطاها و کیفیت ثابت بهرهمند میشوند که در صنایع نیازمند لولههای با عملکرد بالا ضروری است.

تنظیمات در زمان واقعی همچنین کارایی عملیاتی را افزایش میدهد. با حذف نیاز به مداخلات دستی، این سیستمها امکان تولید مداوم را فراهم میکنند. اپراتورها میتوانند بهطور همزمان چندین فرآیند را نظارت کنند و استفاده از منابع را بهینهسازی کنند. این ویژگی نه تنها بهرهوری را بهبود میبخشد بلکه زمانهای توقف را نیز به حداقل میرساند و کارخانههای لولهسازی خودکار را به یک سنگ بنای تولید لولههای دقیق مدرن تبدیل میکند.

قابلیتهای تولید با سرعت بالا

قابلیتهای تولید با سرعت بالا، آسیابهای لوله اتوماتیک را از سیستمهای سنتی متمایز میکند. این ماشینها با سرعتهای قابل توجهی کار میکنند در حالی که دقت را حفظ میکنند و به تولیدکنندگان این امکان را میدهند که به تقاضای بالا پاسخ دهند بدون اینکه کیفیت را فدای آن کنند. اتوماسیون پیشرفته اطمینان میدهد که هر مرحله، از تغذیه مواد تا اندازهگیری نهایی، به طور یکپارچه و کارآمد انجام میشود.

توانایی تولید حجمهای زیاد لولهها به سرعت، زمانهای تحویل پروژهها را در صنایعی مانند ساخت و ساز و انرژی کاهش میدهد. تولید با سرعت بالا همچنین هزینههای عملیاتی را با حداکثر کردن خروجی در زمانهای کوتاهتر کاهش میدهد. این ترکیب سرعت و دقت، آسیابهای لوله اتوماتیک را برای تولیدکنندگانی که میخواهند در بازار امروز رقابتی بمانند، ضروری میسازد.

فناوریهای enabling precision

سیستمهای اندازهگیری لیزری

سیستمهای اندازهگیری لیزری نقش حیاتی در دستیابی به دقت در تولید لولهها ایفا میکنند. این سیستمها از پرتوهای لیزر برای اندازهگیری ابعاد لوله با دقت فوقالعاده استفاده میکنند. با شناسایی حتی کوچکترین انحرافات، اطمینان حاصل میکنند که لولهها به تحملهای سختگیرانه پایبند هستند. ماهیت غیر تماسی اندازهگیری لیزری از آسیب به ماده جلوگیری کرده و یکپارچگی آن را حفظ میکند.

تولیدکنندگان به این فناوری برای تولید لولهها در کاربردهایی که دقت در آنها حیاتی است، مانند صنایع هوافضا و خودروسازی، وابسته هستند. سیستمهای اندازهگیری لیزری همچنین بازخورد آنی ارائه میدهند که به اپراتورها اجازه میدهد تا تنظیمات فوری انجام دهند. این ادغام فناوری پیشرفته کیفیت و کارایی را در تولید لولههای دقیق افزایش میدهد.

جوشکاری و برش خودکار

سیستمهای جوشکاری و برش خودکار روش تولید لولهها را متحول میکنند. این سیستمها جوشهای دقیق و یکنواختی را ارائه میدهند که اتصالاتی قوی و یکنواخت را تضمین میکند. تجهیزات برش خودکار لبههای تمیزی تولید میکنند و نیاز به فرآیندهای تکمیلی اضافی را کاهش میدهند. این سطح از دقت ضایعات مواد را به حداقل میرساند و کیفیت کلی محصول نهایی را افزایش میدهد.

استفاده از اتوماسیون در جوشکاری و برش همچنین ایمنی را با کاهش دخالت انسان در وظایف خطرناک بهبود میبخشد. اپراتورها میتوانند بر نظارت و کنترل فرآیند تمرکز کنند به جای انجام عملیات دستی. این فناوری نه تنها بهرهوری را افزایش میدهد بلکه اطمینان حاصل میکند که لولهها استانداردهای سختگیرانه مورد نیاز در صنایع مانند نفت و گاز را برآورده میکنند.

گزینههای سفارشیسازی برای کاربردهای خاص صنعتی

آسیابهای لولهسازی خودکار گزینههای سفارشیسازی گستردهای را برای پاسخگویی به نیازهای منحصر به فرد صنایع مختلف ارائه میدهند. تولیدکنندگان میتوانند پارامترهایی مانند قطر لوله، ضخامت دیواره و نوع ماده را تنظیم کنند تا لولههایی متناسب با کاربردهای خاص تولید کنند. به عنوان مثال، بخش ساخت و ساز ممکن است به لولههایی با دوام بیشتر نیاز داشته باشد، در حالی که صنعت خودروسازی ممکن است مواد سبکتر را در اولویت قرار دهد.

سفارشیسازی فراتر از ویژگیهای فیزیکی گسترش مییابد. نرمافزارهای پیشرفته به اپراتورها این امکان را میدهند که آسیابها را برای فرآیندهای تخصصی برنامهریزی کنند، مانند ایجاد لولههایی با اشکال یا پوششهای پیچیده. این گزینهها به تولیدکنندگان این امکان را میدهند که به تقاضاهای متنوع بازار پاسخ دهند و آسیابهای لولهسازی خودکار را به یک راهحل چندمنظوره در تولید لولههای دقیق تبدیل کنند.

مزایای استفاده از آسیابهای لولهسازی خودکار

افزایش کارایی و بهره وری

آسیابهای لوله اتوماتیک به طور قابل توجهی کارایی را با سادهسازی فرآیند تولید افزایش میدهند. این سیستمها به طور مداوم کار میکنند و زمانهای توقف را کاهش داده و خروجی را به حداکثر میرسانند. ویژگیهای اتوماتیک، مانند نظارت و تنظیمات در زمان واقعی، عملیات روان را بدون وقفه تضمین میکنند. تولیدکنندگان میتوانند حجم بالاتری از لولهها را در زمانهای کوتاهتر تولید کنند و به مهلتهای سخت برای پروژههای بزرگ پاسخ دهند.

ادغام فناوری پیشرفته همچنین بهرهوری را افزایش میدهد. سیستمهای حمل و نقل مواد اتوماتیک تغذیه و تراز ثابت را حفظ میکنند و تأخیرهای ناشی از مداخله دستی را به حداقل میرسانند. اپراتورها میتوانند چندین فرآیند را به طور همزمان نظارت کنند و تخصیص منابع را بهینهسازی کنند. این سطح از کارایی به تولیدکنندگان اجازه میدهد تا به تقاضاهای رو به رشد بازار پاسخ دهند در حالی که استانداردهای بالای کیفیت را حفظ میکنند.

صرفهجویی در هزینه در تولید

آسیابهای لوله اتوماتیک هزینههای تولید را با کاهش ضایعات و بهبود استفاده از منابع کاهش میدهند. سیستمهای کنترل دقیق اطمینان حاصل میکنند که مواد اولیه به طور کارآمد استفاده میشوند و از تولید بیش از حد یا نقصهای مواد جلوگیری میکنند. فرآیندهای جوشکاری و برش خودکار نیاز به کارهای نهایی گسترده را از بین میبرد و در زمان و هزینههای نیروی کار صرفهجویی میکند.

طراحیهای انرژیکارآمد به صرفهجویی در هزینهها کمک بیشتری میکند. آسیابهای لوله مدرن نسبت به سیستمهای سنتی انرژی کمتری مصرف میکنند و هزینههای عملیاتی را کاهش میدهند. علاوه بر این، توانایی تولید لولههای با کیفیت بالا در حجمهای بالا هزینههای تولید به ازای هر واحد را کاهش میدهد. این عوامل آسیابهای لوله اتوماتیک را به یک راهحل مقرون به صرفه برای تولیدکنندگانی که به دنبال حفظ رقابت در صنعت هستند، تبدیل میکند.

بهبود کیفیت و ثبات

کارخانههای لولهسازی خودکار با حفظ کنترل دقیق بر هر مرحله از تولید، کیفیت برتری را ارائه میدهند. حسگرها و سیستمهای نظارتی پیشرفته انحرافات را در زمان واقعی شناسایی میکنند و اطمینان حاصل میکنند که هر لوله با مشخصات دقیق مطابقت دارد. این سطح از دقت ناهماهنگیها را از بین میبرد و منجر به محصولات ابعاد و عملکرد یکنواخت میشود.

ثبات در تولید، قابلیت اطمینان لولههای استفاده شده در کاربردهای حیاتی را افزایش میدهد. صنایعی مانند هوافضا، خودروسازی و انرژی به این سیستمها وابستهاند تا قطعاتی تولید کنند که با استانداردهای سختگیرانه مطابقت داشته باشند. فرآیندهای خودکار همچنین خطر خطای انسانی را کاهش میدهند و کیفیت کلی محصول نهایی را بهبود میبخشند. با اولویت دادن به ثبات، کارخانههای لولهسازی خودکار یک معیار جدید برای برتری در تولید لولههای دقیق تعیین میکنند.

کاهش ضایعات مواد

آسیابهای لوله اتوماتیک به طور قابل توجهی ضایعات مواد را در طول فرآیند تولید کاهش میدهند. این سیستمها از فناوریهای پیشرفته برای بهینهسازی استفاده از مواد بهره میبرند و اطمینان حاصل میکنند که هر اینچ از مواد خام به محصول نهایی کمک میکند. با حفظ کنترل دقیق بر ابعاد و تلورانسها، آنها خطاهایی را که معمولاً منجر به ضایعات یا بازسازی میشود، به حداقل میرسانند.

یکی از عوامل کلیدی در کاهش ضایعات، ادغام سیستمهای برش اتوماتیک است. این سیستمها برشهای تمیز و دقیقی ارائه میدهند و مواد اضافی که در غیر این صورت بلااستفاده میماند را حذف میکنند. علاوه بر این، فرآیندهای جوشکاری اتوماتیک اتصالات قوی و یکنواختی را بدون نیاز به مواد اضافی برای اصلاحات یا تقویتها تضمین میکنند.

مدیریت مداوم مواد به کاهش زباله کمک بیشتری میکند. آسیابهای لوله اتوماتیک تغذیه و تراز یکنواختی از مواد خام را حفظ میکنند و از بروز نقصهایی مانند ضخامت نامنظم یا درزهای ناهماهنگ جلوگیری میکنند. این یکنواختی احتمال رد محصولات را کاهش میدهد و اطمینان حاصل میکند که لولههای بیشتری در تلاش اول با استانداردهای کیفیت مطابقت دارند.

تولیدکنندگان همچنین از سیستمهای نظارت در زمان واقعی بهرهمند میشوند که انحرافات را در اوایل فرآیند شناسایی میکنند. تنظیمات فوری از تولید لولههای معیوب جلوگیری میکند و هم مواد و هم زمان را صرفهجویی میکند. با کاهش زباله، آسیابهای لوله اتوماتیک به شرکتها کمک میکنند تا کارایی بالاتری را به دست آورند و در عین حال با اهداف زیستمحیطی و اقتصادی همسو شوند.

کاربردهای تولید لولههای دقیق

ساخت و ساز و زیرساخت ها

لولههای دقیق نقش حیاتی در پروژههای ساخت و ساز و زیرساخت دارند. این لولهها استحکام ساختاری و دوام را فراهم میکنند و آنها را برای کاربردهایی مانند ساخت چارچوبها، پلها و سیستمهای توزیع آب ایدهآل میسازند. ابعاد ثابت و پایانهای با کیفیت بالا، ادغام بدون درز در طراحیهای پیچیده را تضمین میکند.

در ساخت و سازهای بزرگ مقیاس، لولههای دقیق از سازههای باربر حمایت میکنند و در برابر تنشهای محیطی مقاومت میکنند. توانایی آنها در برآورده کردن تحملهای سخت، ایمنی و قابلیت اطمینان را در پروژههایی مانند آسمانخراشها و تأسیسات صنعتی افزایش میدهد. علاوه بر این، پوششهای مقاوم در برابر خوردگی بر روی این لولهها عمر مفید آنها را افزایش میدهد و هزینههای نگهداری پروژههای زیرساخت را کاهش میدهد.

استفاده از لولههای دقیق همچنین زمانبندی پروژهها را تسریع میکند. پیمانکاران از یکنواختی آنها بهرهمند میشوند که نصب را سادهتر کرده و تنظیمات در محل را به حداقل میرساند. این کارایی در برآورده کردن مهلتهای سخت برای توسعه شهری و پروژههای زیرساخت عمومی ضروری است.

خودرو و حمل و نقل

صنایع خودروسازی و حمل و نقل به شدت به لولههای دقیق برای تولید قطعاتی که نیاز به عملکرد و قابلیت اطمینان بالا دارند، وابسته هستند. این لولهها به عنوان عناصر اساسی در سیستمهای اگزوز، خطوط هیدرولیک و ساختارهای شاسی عمل میکنند. خواص سبک و در عین حال مقاوم آنها به کارایی و ایمنی وسایل نقلیه کمک میکند.

لولههای دقیق با کاهش وزن کلی وسایل نقلیه، کارایی سوخت را افزایش میدهند. تولیدکنندگان از این لولهها برای ایجاد فریمها و قطعات سبک استفاده میکنند بدون اینکه قدرت را فدای آن کنند. این نوآوری با تلاش صنعت برای پایداری و کاهش انتشار گازها همسو است.

در حمل و نقل، لولههای دقیق در راهآهنها، کشتیها و هواپیماها کاربرد دارند. توانایی آنها در تحمل شرایط شدید، مانند فشار و دماهای بالا، آنها را در این بخشها ضروری میسازد. به عنوان مثال، مهندسان هوافضا از لولههای دقیق در سیستمهای سوخت و مکانیزمهای هیدرولیک استفاده میکنند، جایی که دقت و دوام بسیار مهم است.

خطوط لوله نفت و گاز

صنعت نفت و گاز به لولههای دقیق برای حمل منابع در فواصل طولانی وابسته است. این لولهها حرکت ایمن و کارآمد نفت خام، گاز طبیعی و محصولات تصفیه شده را تضمین میکنند. توانایی آنها در حفظ ضخامت و قطر دیوارههای یکنواخت، خطر نشت و خرابی را به حداقل میرساند.

لولههای دقیق در برابر محیطهای سخت، از جمله شرایط فشار بالا و مواد خورنده، مقاوم هستند. تولیدکنندگان معمولاً پوششهای تخصصی را برای افزایش مقاومت در برابر واکنشهای شیمیایی و تخریب محیطی اعمال میکنند. این دوام اطمینان میدهد که لولهها در مکانهای دورافتاده و چالشبرانگیز طول عمر بالایی دارند.

در حفاری دریایی، لولههای دقیق نقش حیاتی در عملیات زیرآبی ایفا میکنند. مشخصات دقیق آنها امکان اتصال بدون درز بین سکوها و چاههای زیرآبی را فراهم میکند. قابلیت اطمینان این لولهها زمان خرابی را کاهش داده و بهرهوری در استخراج نفت و گاز را افزایش میدهد.

صنایع هوافضا و کاربردهای با عملکرد بالا

لولههای دقیق در صنایع هوافضا و سایر صنایع با عملکرد بالا نقش محوری دارند. این بخشها به اجزایی نیاز دارند که استانداردهای دقیقی برای استحکام، دوام و قابلیت اطمینان را برآورده کنند. لولههای دقیق، که با استفاده از کارخانههای لولهسازی خودکار پیشرفته تولید میشوند، ثبات و کیفیت مورد نیاز برای کاربردهای حیاتی را ارائه میدهند.

در صنعت هوافضا، لولههای دقیق جزء جداییناپذیر سیستمهای سوخت، مکانیزمهای هیدرولیک و اجزای ساختاری هستند. توانایی آنها در تحمل شرایط شدید، مانند فشار بالا، نوسانات دما و لرزشهای شدید، ایمنی و کارایی هواپیماها را تضمین میکند. مهندسان به این لولهها به خاطر خواص سبکوزن آنها که به بهبود کارایی سوخت و عملکرد کلی کمک میکند، تکیه میکنند. استفاده از مواد مقاوم در برابر خوردگی عمر آنها را بیشتر میکند و نیاز به نگهداری در محیطهای سخت را کاهش میدهد.

صنایع با عملکرد بالا، مانند ورزشهای موتوری و دفاع، نیز از لولههای دقیق بهرهمند میشوند. در ورزشهای موتوری، این لولهها در سیستمهای اگزوز و ساختارهای شاسی استفاده میشوند، جایی که کاهش وزن و استحکام از اهمیت بالایی برخوردار است. کاربردهای دفاعی شامل سیستمهای تسلیحاتی و وسایل نقلیه نظامی است، جایی که دقت و قابلیت اطمینان غیرقابل مذاکره هستند. توانایی سفارشیسازی ابعاد و مواد لولهها به تولیدکنندگان این امکان را میدهد که نیازهای منحصر به فرد این زمینههای تخصصی را برآورده کنند.

صنایع تخصصی دیگر

لولههای دقیق در طیف وسیعی از صنایع تخصصی فراتر از صنایع هوافضا و با عملکرد بالا کاربرد دارند. چندمنظوره بودن و قابلیت انطباق آنها آنها را در زمینههایی که نیاز به مشخصات دقیق و کیفیت عالی دارند، ضروری میسازد.

در صنعت پزشکی، لولههای دقیق در ابزارهای جراحی، تجهیزات تشخیصی و ایمپلنتها استفاده میشوند. سازگاری بیولوژیکی و توانایی آنها در برآورده کردن استانداردهای بهداشتی سختگیرانه، مناسب بودن آنها را برای کاربردهای بهداشتی تضمین میکند. تولیدکنندگان معمولاً از فولاد ضد زنگ یا تیتانیوم برای این لولهها استفاده میکنند که دوام و مقاومت در برابر خوردگی را تضمین میکند.

صنعت غذا و نوشیدنی به لولههای دقیق برای سیستمهای پردازش و توزیع وابسته است. این لولهها استانداردهای بهداشتی سختگیرانهای را حفظ میکنند و حمل و نقل ایمن مایعات و گازها را تضمین میکنند. سطوح صاف آنها از آلودگی جلوگیری کرده و تمیز کردن آسان را تسهیل میکند، که آنها را برای کاربردهای مربوط به مواد مصرفی ایدهآل میسازد.

لولههای دقیق همچنین نقش حیاتی در بخشهای انرژی تجدیدپذیر، مانند انرژی بادی و خورشیدی ایفا میکنند. در توربینهای بادی، این لولهها در سیستمهای هیدرولیک و اجزای سازهای استفاده میشوند. سیستمهای انرژی خورشیدی از لولههای دقیق برای مبدلهای حرارتی و حمل و نقل سیالات استفاده میکنند. توانایی آنها در تحمل شرایط محیطی سخت، اطمینان و کارایی نصبهای انرژی تجدیدپذیر را تضمین میکند.

دقت در تولید لوله به یک سنگ بنای صنایع مدرن تبدیل شده است و کارخانههای لولهسازی خودکار نقش محوری در دستیابی به این استاندارد دارند. این سیستمهای پیشرفته کارایی بینظیر، صرفهجویی در هزینه و کیفیت ثابت را ارائه میدهند و آنها را برای تولیدکنندگان ضروری میسازند. با ادغام اتوماسیون و فناوریهای پیشرفته، آنها فرآیندهای سنتی را به عملیاتهای بهینه تبدیل کردهاند. تأثیر این نوآوری فراتر از کاربردهای کنونی است و راه را برای پیشرفتهای آینده در تولید هموار میکند. با تکامل صنایع، اهمیت تولید لوله دقیق همچنان در حال رشد خواهد بود و پیشرفت را به جلو میبرد و معیارهای جدیدی برای برتری تعیین میکند.