Qu'est-ce que les laminoirs à tubes automatiques ?

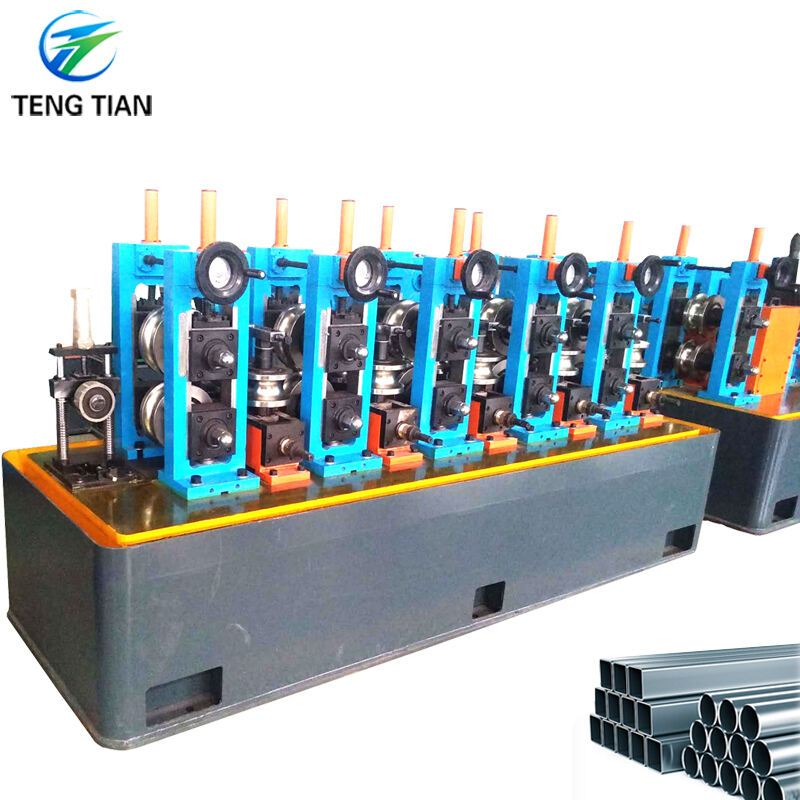

Les laminoirs à tubes automatiques sont des systèmes de fabrication avancés conçus pour produire des tuyaux avec une grande précision et efficacité. Ces machines fonctionnent grâce à des processus automatisés qui minimisent l'intervention humaine, garantissant une qualité et une précision constantes. Elles gèrent des tâches telles que le formage, le soudage et le dimensionnement des tuyaux, le tout dans un environnement contrôlé. En intégrant une technologie de pointe, les laminoirs à tubes automatiques atteignent des performances supérieures par rapport aux systèmes manuels traditionnels. Leur capacité à maintenir des tolérances strictes les rend essentiels dans les industries nécessitant des spécifications exactes.

Le rôle des laminoirs à tubes automatiques dans la fabrication de tuyaux de précision

Les usines de tubes automatiques jouent un rôle essentiel dans la fabrication de tuyaux de précision en offrant une précision et une fiabilité inégalées. Ces systèmes garantissent l'uniformité des dimensions des tuyaux, ce qui est crucial pour les applications dans les secteurs de la construction, de l'automobile et de l'énergie. Des mécanismes de contrôle avancés surveillent chaque étape de la production, réduisant les erreurs et améliorant la qualité de la production. L'automatisation de ces usines augmente également la productivité en permettant un fonctionnement continu, ce qui minimise les temps d'arrêt. Les fabricants comptent sur ces machines pour répondre à la demande croissante de tuyaux de haute qualité tout en maintenant une rentabilité.

Évolution des usines de tubes : des systèmes manuels aux systèmes automatiques

Le parcours des laminoirs à tubes, passant de systèmes manuels à automatiques, marque une avancée significative dans la technologie de fabrication. Les premiers laminoirs à tubes nécessitaient une main-d'œuvre manuelle importante, ce qui entraînait souvent des incohérences dans la qualité des tuyaux. Les opérateurs devaient ajuster manuellement les réglages, augmentant ainsi la probabilité d'erreurs et d'inefficacités. L'introduction de systèmes semi-automatiques a apporté certaines améliorations, mais des limitations persistaient. Les laminoirs à tubes automatiques modernes ont révolutionné le processus en intégrant des fonctionnalités telles que la surveillance en temps réel, les ajustements automatisés et les contrôles de précision. Ces avancées ont transformé le paysage de la fabrication de tuyaux de précision, établissant de nouvelles normes de qualité et d'efficacité.

L'Avantage de la Précision

Comment les Laminoirs à Tubes Automatiques Assurent la Précision

Les usines de tubes automatiques atteignent la précision en intégrant des technologies avancées et des processus automatisés. Ces systèmes surveillent chaque étape de la production, garantissant que chaque tuyau respecte des spécifications exactes. Des capteurs et des mécanismes de contrôle détectent les écarts dans les dimensions ou les propriétés des matériaux, permettant des ajustements immédiats. Cette surveillance en temps réel élimine les incohérences et améliore la qualité globale des tuyaux. Les systèmes de soudage et de découpe automatisés contribuent également à la précision en maintenant l'uniformité des joints et des bords. En réduisant l'intervention humaine, les usines de tubes automatiques minimisent les erreurs et fournissent des résultats cohérents dans la fabrication de tuyaux de précision.

Facteurs clés contribuant à la précision

Systèmes de Contrôle Avancés

Les systèmes de contrôle avancés forment l'épine dorsale de la précision dans les laminoirs à tubes automatiques. Ces systèmes utilisent des logiciels et du matériel sophistiqués pour réguler des paramètres critiques tels que la température, la pression et la vitesse. Les opérateurs peuvent définir des valeurs précises, et le système garantit le respect de celles-ci tout au long du processus. Des boucles de rétroaction analysent continuellement les données, permettant des corrections instantanées si nécessaire. Ce niveau de contrôle garantit que les tuyaux respectent des tolérances dimensionnelles strictes et des normes de performance.

Manipulation de Matériaux Cohérente

La manipulation cohérente des matériaux joue un rôle crucial dans l'atteinte de la précision. Les laminoirs à tubes automatiques intègrent des mécanismes qui garantissent un alimentage, un formage et un alignement uniformes des matériaux. Des rouleaux et des convoyeurs guident la matière première à travers chaque étape sans interruptions. Cette cohérence prévient les défauts tels que l'épaisseur inégale ou les coutures mal alignées. Une manipulation appropriée des matériaux réduit également les déchets, rendant le processus de fabrication plus efficace et rentable.

Comparaison avec les Méthodes de Fabrication Traditionnelles

Les méthodes de fabrication traditionnelles reposent souvent sur le travail manuel, ce qui introduit de la variabilité et limite la précision. Les opérateurs ajustent manuellement l'équipement, augmentant ainsi la probabilité d'erreurs. En revanche, les laminoirs à tubes automatiques utilisent l'automatisation pour maintenir l'uniformité et la précision. Les méthodes traditionnelles ont du mal à atteindre des tolérances serrées, tandis que les laminoirs modernes produisent systématiquement des tuyaux avec des dimensions exactes. L'automatisation améliore également la productivité en permettant un fonctionnement continu, contrairement aux systèmes manuels qui nécessitent des pauses fréquentes pour des ajustements. Le passage des systèmes traditionnels aux systèmes automatisés a élevé les normes de fabrication de tuyaux de précision, répondant aux exigences des industries qui nécessitent des tuyaux de haute qualité.

Caractéristiques Clés et Technologie dans la Fabrication de Tuyaux de Précision

Surveillance et Ajustements en Temps Réel

Les usines de tubes automatiques intègrent des systèmes de surveillance en temps réel pour maintenir la précision tout au long du processus de fabrication. Ces systèmes utilisent des capteurs pour suivre des paramètres critiques tels que les dimensions des tuyaux, les propriétés des matériaux et la vitesse de production. Lorsque des écarts se produisent, le système ajuste instantanément les réglages pour les corriger. Cette capacité garantit que chaque tuyau respecte des spécifications exactes sans retards. Les fabricants bénéficient d'une réduction des erreurs et d'une qualité constante, qui sont essentielles dans les industries nécessitant des tuyaux haute performance.

Les ajustements en temps réel améliorent également l'efficacité opérationnelle. En éliminant le besoin d'interventions manuelles, ces systèmes permettent une production continue. Les opérateurs peuvent superviser plusieurs processus simultanément, optimisant l'utilisation des ressources. Cette fonctionnalité améliore non seulement la productivité, mais minimise également les temps d'arrêt, faisant des usines de tubes automatiques une pierre angulaire de la fabrication moderne de tuyaux de précision.

Capacités de production à grande vitesse

Les capacités de production à grande vitesse distinguent les usines de tubes automatiques des systèmes traditionnels. Ces machines fonctionnent à des vitesses remarquables tout en maintenant la précision, permettant aux fabricants de répondre à une forte demande sans compromettre la qualité. L'automatisation avancée garantit que chaque étape, de l'alimentation en matériaux à la taille finale, se déroule de manière fluide et efficace.

La capacité de produire de grands volumes de tuyaux rapidement réduit les délais pour les projets dans des secteurs comme la construction et l'énergie. La production à grande vitesse réduit également les coûts opérationnels en maximisant la production dans des délais plus courts. Cette combinaison de vitesse et de précision rend les usines de tubes automatiques indispensables pour les fabricants cherchant à rester compétitifs sur le marché d'aujourd'hui.

Technologies permettant la précision

Systèmes de mesure laser

Les systèmes de mesure laser jouent un rôle essentiel dans l'atteinte de la précision lors de la fabrication de tuyaux. Ces systèmes utilisent des faisceaux laser pour mesurer les dimensions des tuyaux avec une précision exceptionnelle. En détectant même les plus petites déviations, ils garantissent que les tuyaux respectent des tolérances strictes. La nature sans contact de la mesure laser prévient les dommages au matériau, préservant son intégrité.

Les fabricants comptent sur cette technologie pour produire des tuyaux pour des applications où la précision est critique, comme dans les secteurs aérospatial et automobile. Les systèmes de mesure laser fournissent également des retours en temps réel, permettant aux opérateurs d'apporter des ajustements immédiats. Cette intégration de la technologie avancée améliore à la fois la qualité et l'efficacité dans la fabrication de tuyaux de précision.

Soudage et découpe automatisés

Les systèmes de soudage et de découpe automatisés révolutionnent la manière dont les tuyaux sont fabriqués. Ces systèmes offrent des soudures cohérentes et précises, garantissant des joints solides et uniformes. L'équipement de découpe automatisé produit des bords nets, réduisant le besoin de processus de finition supplémentaires. Ce niveau de précision minimise le gaspillage de matériaux et améliore la qualité globale du produit final.

L'utilisation de l'automatisation dans le soudage et la découpe améliore également la sécurité en réduisant l'implication humaine dans des tâches dangereuses. Les opérateurs peuvent se concentrer sur la surveillance et le contrôle du processus plutôt que d'effectuer des opérations manuelles. Cette technologie non seulement augmente la productivité mais garantit également que les tuyaux répondent aux normes rigoureuses requises dans des industries comme le pétrole et le gaz.

Options de personnalisation pour des applications spécifiques à l'industrie

Les laminoirs à tubes automatiques offrent d'importantes options de personnalisation pour répondre aux besoins uniques de diverses industries. Les fabricants peuvent ajuster des paramètres tels que le diamètre des tuyaux, l'épaisseur des parois et le type de matériau pour produire des tuyaux adaptés à des applications spécifiques. Par exemple, le secteur de la construction peut nécessiter des tuyaux avec une durabilité accrue, tandis que l'industrie automobile pourrait privilégier des matériaux légers.

La personnalisation va au-delà des attributs physiques. Des logiciels avancés permettent aux opérateurs de programmer les laminoirs pour des processus spécialisés, tels que la création de tuyaux avec des formes ou des revêtements complexes. Ces options permettent aux fabricants de répondre à des demandes de marché diverses, faisant des laminoirs à tubes automatiques une solution polyvalente dans la fabrication de tuyaux de précision.

Avantages de l'utilisation des laminoirs à tubes automatiques

Efficacité et productivité améliorées

Les usines de tubes automatiques améliorent considérablement l'efficacité en rationalisant le processus de fabrication. Ces systèmes fonctionnent en continu, réduisant les temps d'arrêt et maximisant la production. Les fonctionnalités automatisées, telles que la surveillance et les ajustements en temps réel, garantissent des opérations fluides sans interruptions. Les fabricants peuvent produire un volume plus élevé de tuyaux dans des délais plus courts, respectant des délais serrés pour des projets à grande échelle.

L'intégration de technologies avancées augmente également la productivité. Les systèmes de manutention de matériaux automatisés maintiennent un approvisionnement et un alignement constants, minimisant les retards causés par l'intervention manuelle. Les opérateurs peuvent superviser plusieurs processus simultanément, optimisant l'allocation des ressources. Ce niveau d'efficacité permet aux fabricants de répondre à la demande croissante du marché tout en maintenant des normes de qualité élevées.

Rentabilité dans la fabrication

Les usines de tubes automatiques réduisent les coûts de fabrication en minimisant les déchets et en améliorant l'utilisation des ressources. Des systèmes de contrôle précis garantissent que les matières premières sont utilisées efficacement, évitant la surproduction ou les défauts de matériaux. Les processus de soudage et de découpe automatisés éliminent le besoin de travaux de finition étendus, économisant du temps et des frais de main-d'œuvre.

Les conceptions écoénergétiques contribuent également aux économies de coûts. Les usines de tubes modernes consomment moins d'énergie par rapport aux systèmes traditionnels, réduisant les dépenses opérationnelles. De plus, la capacité de produire des tuyaux de haute qualité en grandes quantités réduit les coûts de production par unité. Ces facteurs font des usines de tubes automatiques une solution rentable pour les fabricants cherchant à rester compétitifs dans l'industrie.

Amélioration de la qualité et de la cohérence

Les usines de tubes automatiques offrent une qualité supérieure en maintenant un contrôle strict à chaque étape de la production. Des capteurs avancés et des systèmes de surveillance détectent les écarts en temps réel, garantissant que chaque tuyau respecte des spécifications exactes. Ce niveau de précision élimine les incohérences, résultant en Produits avec des dimensions et des performances uniformes.

La cohérence dans la fabrication améliore la fiabilité des tuyaux utilisés dans des applications critiques. Des industries telles que l'aérospatiale, l'automobile et l'énergie comptent sur ces systèmes pour produire des composants qui répondent à des normes rigoureuses. Les processus automatisés réduisent également le risque d'erreur humaine, améliorant encore la qualité globale du produit final. En priorisant la cohérence, les usines de tubes automatiques établissent une nouvelle référence pour l'excellence dans la fabrication de tuyaux de précision.

Réduction des déchets matériels

Les usines de tubes automatiques réduisent considérablement le gaspillage de matériaux pendant le processus de fabrication. Ces systèmes utilisent des technologies avancées pour optimiser l'utilisation des matériaux, garantissant que chaque pouce de matière première contribue au produit final. En maintenant un contrôle précis sur les dimensions et les tolérances, ils minimisent les erreurs qui entraînent souvent des chutes ou des retouches.

L'un des principaux contributeurs à la réduction des déchets est l'intégration de systèmes de découpe automatisés. Ces systèmes offrent des coupes nettes et précises, éliminant le matériau excédentaire qui autrement resterait inutilisé. De plus, les processus de soudage automatisés garantissent des joints solides et uniformes sans nécessiter de matériau supplémentaire pour des corrections ou des renforts.

La manipulation cohérente des matériaux améliore encore la réduction des déchets. Les usines de tubes automatiques maintiennent un alimentage et un alignement uniformes des matières premières, empêchant les défauts tels que l'épaisseur inégale ou les coutures mal alignées. Cette cohérence réduit la probabilité de produits rejetés, garantissant que plus de tuyaux respectent les normes de qualité dès la première tentative.

Les fabricants bénéficient également de systèmes de surveillance en temps réel, qui détectent les écarts tôt dans le processus. Des ajustements immédiats empêchent la production de tuyaux défectueux, économisant à la fois des matériaux et du temps. En réduisant les déchets, les usines de tubes automatiques aident les entreprises à atteindre une efficacité supérieure tout en s'alignant sur des objectifs environnementaux et économiques.

Applications de la fabrication de tuyaux de précision

Construction et infrastructures

Les tuyaux de précision jouent un rôle crucial dans les projets de construction et d'infrastructure. Ces tuyaux offrent une intégrité structurelle et une durabilité, les rendant idéaux pour des applications telles que les structures de bâtiments, les ponts et les systèmes de distribution d'eau. Leurs dimensions constantes et leurs finitions de haute qualité garantissent une intégration sans faille dans des conceptions complexes.

Dans la construction à grande échelle, les tuyaux de précision soutiennent des structures porteuses et résistent aux contraintes environnementales. Leur capacité à respecter des tolérances strictes améliore la sécurité et la fiabilité dans des projets tels que les gratte-ciel et les installations industrielles. De plus, les revêtements résistants à la corrosion sur ces tuyaux prolongent leur durée de vie, réduisant ainsi les coûts d'entretien pour les projets d'infrastructure.

L'utilisation de tuyaux de précision accélère également les délais de projet. Les entrepreneurs bénéficient de leur uniformité, ce qui simplifie l'installation et minimise les ajustements sur site. Cette efficacité s'avère essentielle pour respecter des délais serrés dans les projets de développement urbain et d'infrastructure publique.

Automobile et Transport

Les industries automobile et des transports dépendent fortement des tuyaux de précision pour la fabrication de composants nécessitant des performances élevées et une fiabilité. Ces tuyaux servent d'éléments essentiels dans les systèmes d'échappement, les lignes hydrauliques et les structures de châssis. Leurs propriétés légères mais robustes contribuent à l'efficacité et à la sécurité des véhicules.

Les tuyaux de précision améliorent l'efficacité énergétique en réduisant le poids total des véhicules. Les fabricants utilisent ces tuyaux pour créer des cadres et des composants légers sans compromettre la résistance. Cette innovation s'inscrit dans la tendance de l'industrie vers la durabilité et la réduction des émissions.

Dans le transport, les tubes de précision trouvent des applications dans les chemins de fer, les navires et les avions. Leur capacité à résister à des conditions extrêmes, telles que haute pression et température, les rend indispensables dans ces secteurs. Par exemple, les ingénieurs aérospatiaux utilisent des tubes de précision dans les systèmes de carburant et les mécanismes hydrauliques, où la précision et la durabilité sont primordiales.

Pipelines de pétrole et de gaz

L'industrie pétrolière et gazière dépend des tubes de précision pour le transport des ressources sur de longues distances. Ces tubes garantissent le mouvement sûr et efficace du pétrole brut, du gaz naturel et des produits raffinés. Leur capacité à maintenir une épaisseur de paroi et un diamètre constants minimise le risque de fuites et de pannes.

Les tuyaux de précision résistent à des environnements difficiles, y compris des conditions de haute pression et des substances corrosives. Les fabricants appliquent souvent des revêtements spécialisés pour améliorer la résistance aux réactions chimiques et à la dégradation environnementale. Cette durabilité garantit la longévité des pipelines dans des endroits éloignés et difficiles.

Dans le forage offshore, les tuyaux de précision jouent un rôle vital dans les opérations sous-marines. Leurs spécifications exactes permettent des connexions sans faille entre les plateformes et les puits sous-marins. La fiabilité de ces tuyaux réduit les temps d'arrêt et améliore la productivité dans l'extraction de pétrole et de gaz.

Aérospatiale et applications haute performance

Les tuyaux de précision jouent un rôle central dans l'aérospatiale et d'autres industries haute performance. Ces secteurs exigent des composants qui répondent à des normes strictes de résistance, de durabilité et de fiabilité. Les tuyaux de précision, fabriqués à l'aide de laminoirs à tubes automatiques avancés, offrent la cohérence et la qualité requises pour des applications critiques.

Dans l'aérospatiale, les tuyaux de précision sont essentiels aux systèmes de carburant, aux mécanismes hydrauliques et aux composants structurels. Leur capacité à résister à des conditions extrêmes, telles que des pressions élevées, des fluctuations de température et des vibrations intenses, garantit la sécurité et l'efficacité des aéronefs. Les ingénieurs comptent sur ces tuyaux pour leurs propriétés légères, qui contribuent à l'efficacité énergétique et aux performances globales. L'utilisation de matériaux résistants à la corrosion améliore encore leur longévité, réduisant les besoins en maintenance dans des environnements exigeants.

Les industries de haute performance, telles que les sports mécaniques et la défense, bénéficient également de tuyaux de précision. Dans les sports mécaniques, ces tuyaux sont utilisés dans les systèmes d'échappement et les structures de châssis, où la réduction de poids et la résistance sont primordiales. Les applications de défense incluent les systèmes d'armement et les véhicules militaires, où la précision et la fiabilité sont non négociables. La capacité de personnaliser les dimensions et les matériaux des tuyaux permet aux fabricants de répondre aux exigences uniques de ces domaines spécialisés.

Autres industries spécialisées

Les tuyaux de précision trouvent des applications dans un large éventail d'industries spécialisées au-delà de l'aérospatiale et des secteurs de haute performance. Leur polyvalence et leur adaptabilité les rendent indispensables dans des domaines nécessitant des spécifications exactes et une qualité supérieure.

Dans l'industrie médicale, des tubes de précision sont utilisés dans les instruments chirurgicaux, les équipements de diagnostic et les implants. Leur biocompatibilité et leur capacité à respecter des normes d'hygiène strictes garantissent leur adéquation pour les applications de santé. Les fabricants utilisent souvent de l'acier inoxydable ou du titane pour ces tubes, assurant durabilité et résistance à la corrosion.

L'industrie alimentaire et des boissons s'appuie sur des tubes de précision pour les systèmes de traitement et de distribution. Ces tubes maintiennent des normes d'hygiène strictes, garantissant le transport sûr de liquides et de gaz. Leurs surfaces lisses préviennent la contamination et facilitent le nettoyage, les rendant idéaux pour les applications impliquant des produits consommables.

Les tuyaux de précision jouent également un rôle crucial dans les secteurs des énergies renouvelables, tels que l'énergie éolienne et solaire. Dans les éoliennes, ces tuyaux sont utilisés dans les systèmes hydrauliques et les composants structurels. Les systèmes d'énergie solaire utilisent des tuyaux de précision pour les échangeurs de chaleur et le transport de fluides. Leur capacité à résister à des conditions environnementales difficiles garantit la fiabilité et l'efficacité des installations d'énergie renouvelable.

La précision dans la fabrication de tubes est devenue un pilier des industries modernes, et les usines de tubes automatiques jouent un rôle essentiel dans l'atteinte de cette norme. Ces systèmes avancés offrent une efficacité inégalée, des économies de coûts et une qualité constante, les rendant indispensables pour les fabricants. En intégrant l'automatisation et la technologie de pointe, ils ont transformé les processus traditionnels en opérations rationalisées. L'impact de cette innovation va au-delà des applications actuelles, ouvrant la voie à de futures avancées dans la fabrication. À mesure que les industries évoluent, l'importance de la fabrication de tubes de précision continuera de croître, stimulant le progrès et établissant de nouveaux repères pour l'excellence.