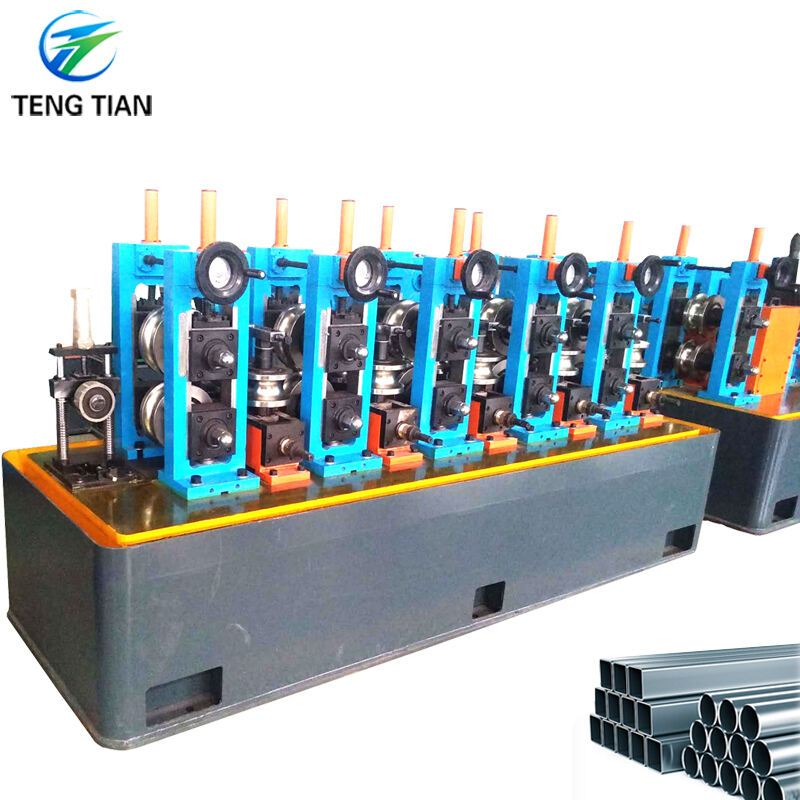

Czym są automatyczne młyny rurowe?

Automatyczne młyny rurowe to zaawansowane systemy produkcyjne zaprojektowane do wytwarzania rur z wysoką precyzją i wydajnością. Te maszyny działają w oparciu o zautomatyzowane procesy, które minimalizują interwencję człowieka, zapewniając spójną jakość i dokładność. Obsługują zadania takie jak formowanie, spawanie i wymiarowanie rur, wszystko w kontrolowanym środowisku. Dzięki integracji nowoczesnej technologii, automatyczne młyny rurowe osiągają lepszą wydajność w porównaniu do tradycyjnych systemów ręcznych. Ich zdolność do utrzymywania wąskich tolerancji czyni je niezbędnymi w branżach wymagających dokładnych specyfikacji.

Rola automatycznych młynów rurowych w precyzyjnej produkcji rur

Automatyczne młyny rurowe odgrywają kluczową rolę w precyzyjnej produkcji rur, zapewniając niezrównaną dokładność i niezawodność. Te systemy zapewniają jednorodność wymiarów rur, co jest kluczowe dla zastosowań w budownictwie, motoryzacji i sektorze energetycznym. Zaawansowane mechanizmy kontrolne monitorują każdy etap produkcji, redukując błędy i poprawiając jakość wyjściową. Automatyzacja w tych młynach również zwiększa wydajność, umożliwiając ciągłą pracę, co minimalizuje przestoje. Producenci polegają na tych maszynach, aby sprostać rosnącemu zapotrzebowaniu na wysokiej jakości rury, jednocześnie utrzymując opłacalność.

Ewolucja młynów rurowych: od systemów ręcznych do automatycznych

Podróż walcowni rur od systemów manualnych do automatycznych oznacza znaczący postęp w technologii produkcji. Wczesne walcownie rur wymagały dużej ilości pracy ręcznej, co często prowadziło do niespójności w jakości rur. Operatorzy musieli ręcznie dostosowywać ustawienia, co zwiększało prawdopodobieństwo błędów i nieefektywności. Wprowadzenie systemów półautomatycznych przyniosło pewne ulepszenia, ale ograniczenia nadal występowały. Nowoczesne automatyczne walcownie rur zrewolucjonizowały ten proces, wprowadzając funkcje takie jak monitorowanie w czasie rzeczywistym, automatyczne dostosowania i precyzyjne sterowanie. Te postępy zmieniły krajobraz precyzyjnej produkcji rur, ustanawiając nowe standardy jakości i efektywności.

Zaleta Precyzji

Jak automatyczne walcownie rur zapewniają precyzję

Automatyczne młyny rurowe osiągają precyzję poprzez integrację zaawansowanych technologii i zautomatyzowanych procesów. Te systemy monitorują każdy etap produkcji, zapewniając, że każda rura spełnia dokładne specyfikacje. Czujniki i mechanizmy kontrolne wykrywają odchylenia w wymiarach lub właściwościach materiałów, umożliwiając natychmiastowe dostosowania. To monitorowanie w czasie rzeczywistym eliminuje niespójności i poprawia ogólną jakość rur. Zautomatyzowane systemy spawania i cięcia dodatkowo przyczyniają się do precyzji, utrzymując jednolitość w złączach i krawędziach. Poprzez ograniczenie interwencji ludzkiej, automatyczne młyny rurowe minimalizują błędy i dostarczają spójne wyniki w precyzyjnej produkcji rur.

Kluczowe czynniki przyczyniające się do precyzji

zaawansowane systemy sterowania

Zaawansowane systemy kontrolne stanowią podstawę precyzji w automatycznych walcowniach rur. Systemy te wykorzystują zaawansowane oprogramowanie i sprzęt do regulacji krytycznych parametrów, takich jak temperatura, ciśnienie i prędkość. Operatorzy mogą ustawiać precyzyjne wartości, a system zapewnia ich przestrzeganie przez cały proces. Pętle sprzężenia zwrotnego ciągle analizują dane, umożliwiając natychmiastowe korekty w razie potrzeby. Ten poziom kontroli gwarantuje, że rury spełniają surowe tolerancje wymiarowe i standardy wydajności.

Spójne Przetwarzanie Materiałów

Spójne przetwarzanie materiałów odgrywa kluczową rolę w osiąganiu precyzji. Automatyczne walcownie rur wprowadzają mechanizmy, które zapewniają jednolite podawanie, formowanie i wyrównywanie materiałów. Rolki i przenośniki prowadzą surowiec przez każdy etap bez zakłóceń. Ta spójność zapobiega defektom, takim jak nierówna grubość czy źle wyrównane szwy. Odpowiednie przetwarzanie materiałów również redukuje odpady, czyniąc proces produkcji bardziej efektywnym i opłacalnym.

Porównanie z tradycyjnymi metodami produkcji

Tradycyjne metody produkcji często opierają się na pracy ręcznej, co wprowadza zmienność i ogranicza precyzję. Operatorzy ręcznie dostosowują sprzęt, co zwiększa prawdopodobieństwo błędów. W przeciwieństwie do tego, automatyczne młyny rurowe wykorzystują automatyzację do utrzymania jednolitości i dokładności. Tradycyjne metody mają trudności z osiągnięciem wąskich tolerancji, podczas gdy nowoczesne młyny konsekwentnie produkują rury o dokładnych wymiarach. Automatyzacja zwiększa również wydajność, umożliwiając ciągłą pracę, w przeciwieństwie do systemów ręcznych, które wymagają częstych przerw na dostosowania. Przejście od tradycyjnych do zautomatyzowanych systemów podniosło standardy precyzyjnej produkcji rur, spełniając wymagania branż, które potrzebują rur wysokiej jakości.

Kluczowe cechy i technologie w precyzyjnej produkcji rur

Monitorowanie i dostosowania w czasie rzeczywistym

Automatyczne młyny rurowe wprowadzają systemy monitorowania w czasie rzeczywistym, aby utrzymać precyzję w całym procesie produkcyjnym. Systemy te wykorzystują czujniki do śledzenia krytycznych parametrów, takich jak wymiary rur, właściwości materiałów i prędkość produkcji. Gdy występują odchylenia, system natychmiast dostosowuje ustawienia, aby je skorygować. Ta zdolność zapewnia, że każda rura spełnia dokładne specyfikacje bez opóźnień. Producenci korzystają z mniejszej liczby błędów i spójnej jakości, co jest niezbędne w branżach wymagających rur o wysokiej wydajności.

Dostosowania w czasie rzeczywistym również zwiększają efektywność operacyjną. Eliminując potrzebę interwencji manualnych, te systemy umożliwiają ciągłą produkcję. Operatorzy mogą nadzorować wiele procesów jednocześnie, optymalizując wykorzystanie zasobów. Ta cecha nie tylko poprawia wydajność, ale także minimalizuje przestoje, co czyni automatyczne młyny rurowe fundamentem nowoczesnej produkcji rur precyzyjnych.

Możliwości produkcji o wysokiej prędkości

Wysokowydajne możliwości produkcyjne odróżniają automatyczne młyny rurowe od tradycyjnych systemów. Te maszyny działają z niezwykłymi prędkościami, jednocześnie zachowując dokładność, co pozwala producentom zaspokajać wysokie zapotrzebowanie bez kompromisów w jakości. Zaawansowana automatyzacja zapewnia, że każdy etap, od podawania materiału po ostateczne wymiarowanie, odbywa się płynnie i efektywnie.

Zdolność do szybkiej produkcji dużych ilości rur skraca czas realizacji projektów w branżach takich jak budownictwo i energia. Wysokowydajna produkcja obniża również koszty operacyjne, maksymalizując wydajność w krótszych ramach czasowych. Ta kombinacja prędkości i precyzji sprawia, że automatyczne młyny rurowe są niezbędne dla producentów dążących do utrzymania konkurencyjności na dzisiejszym rynku.

Technologie umożliwiające precyzję

Systemy pomiaru laserowego

Systemy pomiarowe laserowe odgrywają kluczową rolę w osiąganiu precyzji podczas produkcji rur. Systemy te wykorzystują promienie laserowe do pomiaru wymiarów rur z wyjątkową dokładnością. Wykrywając nawet najmniejsze odchylenia, zapewniają, że rury spełniają surowe tolerancje. Bezkontaktowy charakter pomiarów laserowych zapobiega uszkodzeniom materiału, zachowując jego integralność.

Producenci polegają na tej technologii, aby wytwarzać rury do zastosowań, w których precyzja jest kluczowa, takich jak sektor lotniczy i motoryzacyjny. Systemy pomiarowe laserowe dostarczają również informacji zwrotnej w czasie rzeczywistym, co pozwala operatorom na natychmiastowe dostosowania. Ta integracja zaawansowanej technologii zwiększa zarówno jakość, jak i wydajność w precyzyjnej produkcji rur.

Zautomatyzowane spawanie i cięcie

Zautomatyzowane systemy spawania i cięcia rewolucjonizują sposób, w jaki produkowane są rury. Systemy te dostarczają spoiny o stałej i precyzyjnej jakości, zapewniając mocne i jednolite połączenia. Zautomatyzowany sprzęt do cięcia produkuje czyste krawędzie, co zmniejsza potrzebę dodatkowych procesów wykończeniowych. Taki poziom precyzji minimalizuje odpady materiałowe i poprawia ogólną jakość finalnego produktu.

Wykorzystanie automatyzacji w spawaniu i cięciu poprawia również bezpieczeństwo, zmniejszając zaangażowanie ludzi w niebezpieczne zadania. Operatorzy mogą skupić się na monitorowaniu i kontrolowaniu procesu, zamiast wykonywać operacje ręczne. Ta technologia nie tylko zwiększa wydajność, ale także zapewnia, że rury spełniają rygorystyczne standardy wymagane w branżach takich jak przemysł naftowy i gazowy.

Opcje dostosowywania do zastosowań specyficznych dla branży

Automatyczne młyny rurowe oferują szerokie możliwości dostosowywania, aby sprostać unikalnym potrzebom różnych branż. Producenci mogą dostosowywać parametry, takie jak średnica rury, grubość ściany i rodzaj materiału, aby produkować rury dostosowane do konkretnych zastosowań. Na przykład sektor budowlany może wymagać rur o zwiększonej trwałości, podczas gdy przemysł motoryzacyjny może priorytetowo traktować lekkie materiały.

Dostosowywanie wykracza poza atrybuty fizyczne. Zaawansowane oprogramowanie pozwala operatorom programować młyny do specjalistycznych procesów, takich jak tworzenie rur o skomplikowanych kształtach lub powłokach. Te opcje umożliwiają producentom zaspokajanie różnorodnych potrzeb rynkowych, co sprawia, że automatyczne młyny rurowe są wszechstronnym rozwiązaniem w precyzyjnej produkcji rur.

Korzyści z używania automatycznych młynów rurowych

Zwiększona wydajność i produktywność

Automatyczne młyny rurowe znacznie zwiększają wydajność, usprawniając proces produkcji. Te systemy działają nieprzerwanie, redukując przestoje i maksymalizując produkcję. Zautomatyzowane funkcje, takie jak monitorowanie w czasie rzeczywistym i dostosowania, zapewniają płynne operacje bez zakłóceń. Producenci mogą wytwarzać większą ilość rur w krótszym czasie, spełniając napięte terminy dla dużych projektów.

Integracja zaawansowanej technologii również zwiększa produktywność. Zautomatyzowane systemy transportu materiałów utrzymują stałe podawanie i wyrównanie, minimalizując opóźnienia spowodowane interwencją manualną. Operatorzy mogą nadzorować wiele procesów jednocześnie, optymalizując alokację zasobów. Taki poziom wydajności pozwala producentom sprostać rosnącym wymaganiom rynku, jednocześnie utrzymując wysokie standardy jakości.

Opłacalność w produkcji

Automatyczne młyny rurowe obniżają koszty produkcji poprzez minimalizację odpadów i poprawę wykorzystania zasobów. Precyzyjne systemy kontrolne zapewniają efektywne wykorzystanie surowców, unikając nadprodukcji lub wad materiałowych. Zautomatyzowane procesy spawania i cięcia eliminują potrzebę rozbudowanej obróbki końcowej, oszczędzając czas i koszty pracy.

Energooszczędne projekty dodatkowo przyczyniają się do oszczędności kosztów. Nowoczesne młyny rurowe zużywają mniej energii w porównaniu do tradycyjnych systemów, obniżając koszty operacyjne. Dodatkowo, zdolność do produkcji wysokiej jakości rur w dużych ilościach redukuje koszty produkcji na jednostkę. Czynniki te sprawiają, że automatyczne młyny rurowe są opłacalnym rozwiązaniem dla producentów dążących do utrzymania konkurencyjności w branży.

Poprawiona jakość i spójność

Automatyczne młyny rurowe dostarczają doskonałą jakość, utrzymując ścisłą kontrolę nad każdym etapem produkcji. Zaawansowane czujniki i systemy monitorowania wykrywają odchylenia w czasie rzeczywistym, zapewniając, że każda rura spełnia dokładne specyfikacje. Taki poziom precyzji eliminuje niespójności, co skutkuje Produkty jednolitymi wymiarami i wydajnością.

Spójność w produkcji zwiększa niezawodność rur używanych w krytycznych zastosowaniach. Branże takie jak lotnictwo, motoryzacja i energetyka polegają na tych systemach, aby produkować komponenty spełniające rygorystyczne standardy. Zautomatyzowane procesy zmniejszają również ryzyko błędów ludzkich, co dodatkowo poprawia ogólną jakość końcowego produktu. Priorytetując spójność, automatyczne młyny rurowe ustanawiają nowy standard doskonałości w precyzyjnej produkcji rur.

Redukcja odpadów materiałowych

Automatyczne młyny rurowe znacznie redukują odpady materiałowe podczas procesu produkcji. Systemy te wykorzystują zaawansowane technologie do optymalizacji wykorzystania materiału, zapewniając, że każdy cal surowca przyczynia się do produktu końcowego. Utrzymując precyzyjną kontrolę nad wymiarami i tolerancjami, minimalizują błędy, które często prowadzą do odpadów lub przeróbek.

Jednym z kluczowych czynników przyczyniających się do redukcji odpadów jest integracja zautomatyzowanych systemów cięcia. Systemy te dostarczają czyste i dokładne cięcia, eliminując nadmiar materiału, który w przeciwnym razie pozostałby niewykorzystany. Dodatkowo, zautomatyzowane procesy spawania zapewniają mocne i jednolite złącza bez potrzeby dodatkowego materiału na poprawki lub wzmocnienia.

Spójne zarządzanie materiałami dodatkowo zwiększa redukcję odpadów. Automatyczne młyny rurowe utrzymują jednolite podawanie i wyrównanie surowców, zapobiegając defektom takim jak nierówna grubość czy źle wyrównane szwy. Ta spójność zmniejsza prawdopodobieństwo odrzucenia produktów, zapewniając, że więcej rur spełnia standardy jakości przy pierwszej próbie.

Producenci również korzystają z systemów monitorowania w czasie rzeczywistym, które wykrywają odchylenia na wczesnym etapie procesu. Natychmiastowe dostosowania zapobiegają produkcji wadliwych rur, oszczędzając zarówno materiał, jak i czas. Poprzez redukcję odpadów, automatyczne młyny rurowe pomagają firmom osiągnąć wyższą efektywność, jednocześnie dostosowując się do celów środowiskowych i ekonomicznych.

Zastosowania precyzyjnej produkcji rur

Budowla i infrastruktura

Rury precyzyjne odgrywają kluczową rolę w projektach budowlanych i infrastrukturalnych. Te rury zapewniają integralność strukturalną i trwałość, co czyni je idealnymi do zastosowań takich jak konstrukcje budowlane, mosty i systemy dystrybucji wody. Ich jednolite wymiary i wysokiej jakości wykończenia zapewniają bezproblemową integrację w złożonych projektach.

W budownictwie na dużą skalę rury precyzyjne wspierają konstrukcje nośne i opierają się stresom środowiskowym. Ich zdolność do spełniania surowych tolerancji zwiększa bezpieczeństwo i niezawodność w projektach takich jak wieżowce i obiekty przemysłowe. Dodatkowo, powłoki odporne na korozję na tych rurach wydłużają ich żywotność, redukując koszty utrzymania projektów infrastrukturalnych.

Użycie rur precyzyjnych przyspiesza również harmonogramy projektów. Wykonawcy korzystają z ich jednorodności, co upraszcza instalację i minimalizuje konieczność dostosowań na miejscu. Ta efektywność okazuje się niezbędna w dotrzymywaniu napiętych terminów dla projektów rozwoju miejskiego i infrastruktury publicznej.

Motoryzacja i transport

Przemysł motoryzacyjny i transportowy w dużym stopniu polega na rurach precyzyjnych do produkcji komponentów, które wymagają wysokiej wydajności i niezawodności. Rury te stanowią istotne elementy w systemach wydechowych, liniach hydraulicznych i strukturach podwozia. Ich lekkie, a jednocześnie wytrzymałe właściwości przyczyniają się do efektywności i bezpieczeństwa pojazdów.

Rury precyzyjne zwiększają efektywność paliwową poprzez redukcję ogólnej wagi pojazdów. Producenci wykorzystują te rury do tworzenia lekkich ram i komponentów bez kompromisów w zakresie wytrzymałości. Ta innowacja wpisuje się w dążenie branży do zrównoważonego rozwoju i redukcji emisji.

W transporcie rury precyzyjne znajdują zastosowanie w kolejnictwie, statkach i samolotach. Ich zdolność do wytrzymywania ekstremalnych warunków, takich jak wysokie ciśnienie i temperatura, czyni je niezbędnymi w tych sektorach. Na przykład inżynierowie lotniczy używają rur precyzyjnych w systemach paliwowych i mechanizmach hydraulicznych, gdzie dokładność i trwałość są kluczowe.

Rurociągi naftowe i gazowe

Przemysł naftowy i gazowy polega na rurach precyzyjnych do transportu surowców na dużych odległościach. Te rury zapewniają bezpieczny i efektywny transport ropy naftowej, gazu ziemnego i produktów rafinowanych. Ich zdolność do utrzymywania stałej grubości ścianki i średnicy minimalizuje ryzyko wycieków i awarii.

Rury precyzyjne wytrzymują surowe warunki, w tym wysokociśnieniowe i korozyjne substancje. Producenci często stosują specjalistyczne powłoki, aby zwiększyć odporność na reakcje chemiczne i degradację środowiskową. Ta trwałość zapewnia długowieczność rurociągów w odległych i trudnych lokalizacjach.

Wiertnictwo morskie, rury precyzyjne odgrywają kluczową rolę w operacjach podwodnych. Ich dokładne specyfikacje umożliwiają bezproblemowe połączenia między platformami a odwiertami podwodnymi. Niezawodność tych rur zmniejsza przestoje i zwiększa wydajność w wydobyciu ropy naftowej i gazu.

Przemysł lotniczy i aplikacje o wysokiej wydajności

Rury precyzyjne odgrywają kluczową rolę w przemyśle lotniczym i innych branżach o wysokiej wydajności. Sektory te wymagają komponentów, które spełniają rygorystyczne normy dotyczące wytrzymałości, trwałości i niezawodności. Rury precyzyjne, produkowane przy użyciu zaawansowanych automatycznych walcarek do rur, zapewniają spójność i jakość wymaganą w krytycznych zastosowaniach.

W lotnictwie precyzyjne rury są integralną częścią systemów paliwowych, mechanizmów hydraulicznych i komponentów strukturalnych. Ich zdolność do wytrzymywania ekstremalnych warunków, takich jak wysokie ciśnienie, wahania temperatury i intensywne wibracje, zapewnia bezpieczeństwo i efektywność samolotów. Inżynierowie polegają na tych rurach ze względu na ich lekkie właściwości, które przyczyniają się do efektywności paliwowej i ogólnej wydajności. Użycie materiałów odpornych na korozję dodatkowo zwiększa ich trwałość, zmniejszając potrzeby konserwacyjne w wymagających środowiskach.

Przemysły o wysokiej wydajności, takie jak sport motorowy i obronność, również korzystają z precyzyjnych rur. W sporcie motorowym rury te są używane w systemach wydechowych i strukturach podwozia, gdzie redukcja wagi i wytrzymałość są kluczowe. Zastosowania obronne obejmują systemy broni i pojazdy wojskowe, gdzie precyzja i niezawodność są niepodważalne. Możliwość dostosowania wymiarów rur i materiałów pozwala producentom spełniać unikalne wymagania tych wyspecjalizowanych dziedzin.

Inne wyspecjalizowane przemysły

Precyzyjne rury znajdują zastosowanie w szerokim zakresie wyspecjalizowanych branż poza lotnictwem i sektorami o wysokiej wydajności. Ich wszechstronność i zdolność do adaptacji czynią je niezbędnymi w dziedzinach wymagających dokładnych specyfikacji i doskonałej jakości.

W przemyśle medycznym precyzyjne rury są używane w instrumentach chirurgicznych, sprzęcie diagnostycznym i implantach. Ich biokompatybilność i zdolność do spełniania rygorystycznych norm higienicznych zapewniają ich przydatność do zastosowań w ochronie zdrowia. Producenci często używają stali nierdzewnej lub tytanu do tych rur, co zapewnia trwałość i odporność na korozję.

Przemysł spożywczy i napojowy polega na precyzyjnych rurach w systemach przetwarzania i dystrybucji. Te rury utrzymują rygorystyczne normy higieniczne, zapewniając bezpieczny transport cieczy i gazów. Ich gładkie powierzchnie zapobiegają zanieczyszczeniu i ułatwiają czyszczenie, co czyni je idealnymi do zastosowań związanych z produktami konsumpcyjnymi.

Rury precyzyjne odgrywają również kluczową rolę w sektorach energii odnawialnej, takich jak energia wiatrowa i słoneczna. W turbinach wiatrowych rury te są wykorzystywane w systemach hydraulicznych i komponentach strukturalnych. Systemy energii słonecznej wykorzystują rury precyzyjne do wymienników ciepła i transportu płynów. Ich zdolność do wytrzymywania trudnych warunków środowiskowych zapewnia niezawodność i efektywność instalacji energii odnawialnej.

Precyzja w produkcji rur stała się fundamentem nowoczesnych przemysłów, a automatyczne młyny rurowe odgrywają kluczową rolę w osiąganiu tego standardu. Te zaawansowane systemy oferują niezrównaną wydajność, oszczędności kosztów i spójną jakość, co czyni je niezbędnymi dla producentów. Dzięki integracji automatyzacji i nowoczesnej technologii, przekształciły tradycyjne procesy w usprawnione operacje. Wpływ tej innowacji wykracza poza obecne zastosowania, torując drogę dla przyszłych postępów w produkcji. W miarę jak przemysły się rozwijają, znaczenie Precyzyjnej Produkcji Rur będzie nadal rosło, napędzając postęp i ustanawiając nowe standardy doskonałości.