O que são moinhos de tubo automáticos?

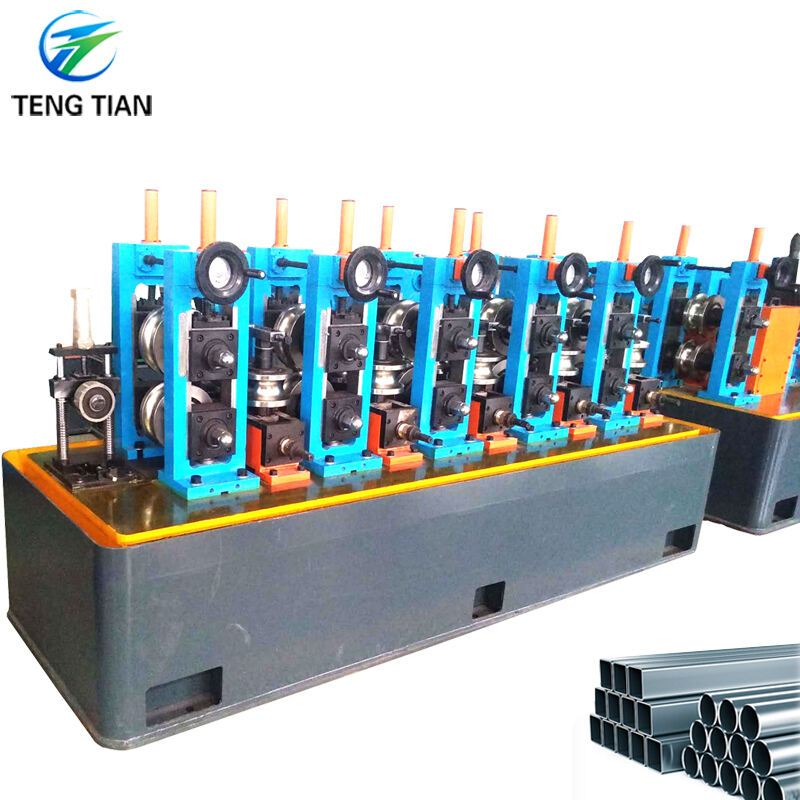

Moinhos de tubo automáticos são sistemas de fabricação avançados projetados para produzir tubos com alta precisão e eficiência. Essas máquinas operam usando processos automatizados que minimizam a intervenção humana, garantindo qualidade e precisão consistentes. Elas realizam tarefas como formação, soldagem e dimensionamento de tubos, tudo dentro de um ambiente controlado. Ao integrar tecnologia de ponta, os moinhos de tubo automáticos alcançam desempenho superior em comparação com sistemas manuais tradicionais. Sua capacidade de manter tolerâncias rigorosas os torna essenciais em indústrias que exigem especificações exatas.

O papel dos moinhos de tubo automáticos na fabricação de tubos de precisão

Os moinhos de tubos automáticos desempenham um papel fundamental na fabricação de tubos de precisão, oferecendo uma precisão e confiabilidade incomparáveis. Esses sistemas garantem uniformidade nas dimensões dos tubos, o que é crítico para aplicações nos setores de construção, automotivo e de energia. Mecanismos de controle avançados monitoram cada etapa da produção, reduzindo erros e melhorando a qualidade do produto final. A automação nesses moinhos também aumenta a produtividade ao permitir operação contínua, o que minimiza o tempo de inatividade. Os fabricantes confiam nessas máquinas para atender à crescente demanda por tubos de alta qualidade, mantendo a relação custo-benefício.

Evolução dos Moinhos de Tubos: De Sistemas Manuais a Automáticos

A jornada dos moinhos de tubo de sistemas manuais para automáticos marca um avanço significativo na tecnologia de fabricação. Os primeiros moinhos de tubo exigiam uma extensa mão de obra manual, o que muitas vezes levava a inconsistências na qualidade dos tubos. Os operadores tinham que ajustar manualmente as configurações, aumentando a probabilidade de erros e ineficiências. A introdução de sistemas semi-automáticos trouxe algumas melhorias, mas limitações persistiram. Os modernos moinhos de tubo automáticos revolucionaram o processo ao incorporar recursos como monitoramento em tempo real, ajustes automatizados e controles de precisão. Esses avanços transformaram o cenário da fabricação de tubos de precisão, estabelecendo novos padrões de qualidade e eficiência.

A Vantagem da Precisão

Como os Moinhos de Tubo Automáticos Garantem Precisão

Os moinhos de tubos automáticos alcançam precisão ao integrar tecnologias avançadas e processos automatizados. Esses sistemas monitoram cada etapa da produção, garantindo que cada tubo atenda a especificações exatas. Sensores e mecanismos de controle detectam desvios nas dimensões ou propriedades do material, permitindo ajustes imediatos. Esse monitoramento em tempo real elimina inconsistências e melhora a qualidade geral dos tubos. Sistemas automatizados de soldagem e corte contribuem ainda mais para a precisão, mantendo a uniformidade nas juntas e bordas. Ao reduzir a intervenção humana, os moinhos de tubos automáticos minimizam erros e oferecem resultados consistentes na fabricação de tubos de precisão.

Fatores Chave que Contribuem para a Precisão

Sistemas Avançados de Controle

Sistemas de controle avançados formam a espinha dorsal da precisão em moinhos de tubos automáticos. Esses sistemas utilizam software e hardware sofisticados para regular parâmetros críticos como temperatura, pressão e velocidade. Os operadores podem definir valores precisos, e o sistema garante a adesão durante todo o processo. Laços de feedback analisam continuamente os dados, permitindo correções instantâneas quando necessário. Esse nível de controle garante que os tubos atendam a tolerâncias dimensionais rigorosas e padrões de desempenho.

Manuseio Consistente de Materiais

O manuseio consistente de materiais desempenha um papel crucial na obtenção de precisão. Moinhos de tubos automáticos incorporam mecanismos que garantem alimentação, formação e alinhamento uniformes dos materiais. Rolos e transportadores guiam a matéria-prima através de cada estágio sem interrupções. Essa consistência previne defeitos como espessura desigual ou costuras desalinhadas. O manuseio adequado de materiais também reduz desperdícios, tornando o processo de fabricação mais eficiente e econômico.

Comparação com Métodos de Fabricação Tradicionais

Métodos de fabricação tradicionais muitas vezes dependem de mão de obra manual, o que introduz variabilidade e limita a precisão. Operadores ajustam manualmente o equipamento, aumentando a probabilidade de erros. Em contraste, moinhos de tubos automáticos utilizam automação para manter a uniformidade e a precisão. Métodos tradicionais lutam para alcançar tolerâncias apertadas, enquanto moinhos modernos produzem consistentemente tubos com dimensões exatas. A automação também aumenta a produtividade ao permitir operação contínua, ao contrário de sistemas manuais que requerem pausas frequentes para ajustes. A transição de sistemas tradicionais para automatizados elevou os padrões de fabricação de tubos de precisão, atendendo às demandas de indústrias que requerem tubos de alta qualidade.

Principais Características e Tecnologia na Fabricação de Tubos de Precisão

Monitoramento e Ajustes em Tempo Real

Os moinhos de tubo automáticos incorporam sistemas de monitoramento em tempo real para manter a precisão ao longo do processo de fabricação. Esses sistemas utilizam sensores para rastrear parâmetros críticos, como dimensões do tubo, propriedades do material e velocidade de produção. Quando ocorrem desvios, o sistema ajusta instantaneamente as configurações para corrigi-los. Essa capacidade garante que cada tubo atenda às especificações exatas sem atrasos. Os fabricantes se beneficiam da redução de erros e da qualidade consistente, que são essenciais em indústrias que exigem tubos de alto desempenho.

Os ajustes em tempo real também melhoram a eficiência operacional. Ao eliminar a necessidade de intervenções manuais, esses sistemas permitem a produção contínua. Os operadores podem supervisionar múltiplos processos simultaneamente, otimizando a utilização de recursos. Esse recurso não apenas melhora a produtividade, mas também minimiza o tempo de inatividade, tornando os moinhos de tubo automáticos uma pedra angular da fabricação moderna de tubos de precisão.

Capacidades de Produção em Alta Velocidade

As capacidades de produção em alta velocidade diferenciam os moinhos de tubos automáticos dos sistemas tradicionais. Essas máquinas operam em velocidades notáveis enquanto mantêm a precisão, permitindo que os fabricantes atendam à alta demanda sem comprometer a qualidade. A automação avançada garante que cada etapa, desde a alimentação do material até o dimensionamento final, ocorra de forma contínua e eficiente.

A capacidade de produzir grandes volumes de tubos rapidamente reduz os prazos de entrega para projetos em indústrias como construção e energia. A produção em alta velocidade também diminui os custos operacionais ao maximizar a produção em prazos mais curtos. Essa combinação de velocidade e precisão torna os moinhos de tubos automáticos indispensáveis para os fabricantes que buscam se manter competitivos no mercado atual.

Tecnologias que possibilitam precisão

Sistemas de Medição a Laser

Sistemas de medição a laser desempenham um papel fundamental na obtenção de precisão durante a fabricação de tubos. Esses sistemas utilizam feixes de laser para medir as dimensões dos tubos com precisão excepcional. Ao detectar até mesmo as menores desvios, eles garantem que os tubos atendam a tolerâncias rigorosas. A natureza não contatante da medição a laser previne danos ao material, preservando sua integridade.

Os fabricantes dependem dessa tecnologia para produzir tubos para aplicações onde a precisão é crítica, como nos setores aeroespacial e automotivo. Os sistemas de medição a laser também fornecem feedback em tempo real, permitindo que os operadores façam ajustes imediatos. Essa integração de tecnologia avançada melhora tanto a qualidade quanto a eficiência na fabricação de tubos de precisão.

Soldagem e Corte Automatizados

Sistemas automatizados de soldagem e corte revolucionam a maneira como os tubos são fabricados. Esses sistemas oferecem soldas consistentes e precisas, garantindo juntas fortes e uniformes. Equipamentos de corte automatizados produzem bordas limpas, reduzindo a necessidade de processos adicionais de acabamento. Esse nível de precisão minimiza o desperdício de material e melhora a qualidade geral do produto final.

O uso de automação na soldagem e corte também melhora a segurança ao reduzir a participação humana em tarefas perigosas. Os operadores podem se concentrar em monitorar e controlar o processo em vez de realizar operações manuais. Essa tecnologia não apenas aumenta a produtividade, mas também garante que os tubos atendam aos rigorosos padrões exigidos em indústrias como petróleo e gás.

Opções de personalização para aplicações específicas da indústria

Os moinhos de tubos automáticos oferecem amplas opções de personalização para atender às necessidades únicas de várias indústrias. Os fabricantes podem ajustar parâmetros como diâmetro do tubo, espessura da parede e tipo de material para produzir tubos adaptados a aplicações específicas. Por exemplo, o setor da construção pode exigir tubos com durabilidade aprimorada, enquanto a indústria automotiva pode priorizar materiais leves.

A personalização vai além das características físicas. Softwares avançados permitem que os operadores programem os moinhos para processos especializados, como a criação de tubos com formas ou revestimentos complexos. Essas opções permitem que os fabricantes atendam a diversas demandas do mercado, tornando os moinhos de tubos automáticos uma solução versátil na fabricação de tubos de precisão.

Benefícios do Uso de Moinhos de Tubos Automáticos

Eficiência e produtividade aprimoradas

Os moinhos de tubo automáticos aumentam significativamente a eficiência ao simplificar o processo de fabricação. Esses sistemas operam continuamente, reduzindo o tempo de inatividade e maximizando a produção. Recursos automatizados, como monitoramento e ajustes em tempo real, garantem operações suaves sem interrupções. Os fabricantes podem produzir um volume maior de tubos em prazos mais curtos, atendendo a prazos apertados para projetos de grande escala.

A integração de tecnologia avançada também aumenta a produtividade. Sistemas automatizados de manuseio de materiais mantêm a alimentação e o alinhamento consistentes, minimizando atrasos causados por intervenções manuais. Os operadores podem supervisionar múltiplos processos simultaneamente, otimizando a alocação de recursos. Esse nível de eficiência permite que os fabricantes atendam à crescente demanda do mercado enquanto mantêm altos padrões de qualidade.

Custo-efetividade na fabricação

Os moinhos de tubos automáticos reduzem os custos de fabricação ao minimizar o desperdício e melhorar a utilização de recursos. Sistemas de controle precisos garantem que as matérias-primas sejam utilizadas de forma eficiente, evitando a superprodução ou defeitos nos materiais. Processos automatizados de soldagem e corte eliminam a necessidade de extensos trabalhos de acabamento, economizando tempo e despesas com mão de obra.

Designs energeticamente eficientes contribuem ainda mais para a economia de custos. Moinhos de tubos modernos consomem menos energia em comparação com sistemas tradicionais, reduzindo as despesas operacionais. Além disso, a capacidade de produzir tubos de alta qualidade em grandes volumes reduz os custos de produção por unidade. Esses fatores tornam os moinhos de tubos automáticos uma solução econômica para fabricantes que buscam permanecer competitivos na indústria.

Qualidade e Consistência Melhoradas

Os moinhos de tubos automáticos oferecem qualidade superior ao manter um controle rigoroso sobre cada etapa da produção. Sensores avançados e sistemas de monitoramento detectam desvios em tempo real, garantindo que cada tubo atenda às especificações exatas. Esse nível de precisão elimina inconsistências, resultando em Produtos com dimensões e desempenho uniformes.

A consistência na fabricação aumenta a confiabilidade dos tubos usados em aplicações críticas. Indústrias como aeroespacial, automotiva e de energia dependem desses sistemas para produzir componentes que atendam a padrões rigorosos. Processos automatizados também reduzem o risco de erro humano, melhorando ainda mais a qualidade geral do produto final. Ao priorizar a consistência, os moinhos de tubos automáticos estabelecem um novo padrão de excelência na fabricação de tubos de precisão.

Redução de Desperdício de Material

Os moinhos de tubo automáticos reduzem significativamente o desperdício de material durante o processo de fabricação. Esses sistemas utilizam tecnologias avançadas para otimizar o uso de material, garantindo que cada centímetro de matéria-prima contribua para o produto final. Ao manter um controle preciso sobre dimensões e tolerâncias, eles minimizam erros que frequentemente levam a sucata ou retrabalho.

Um dos principais contribuintes para a redução de desperdício é a integração de sistemas de corte automatizados. Esses sistemas proporcionam cortes limpos e precisos, eliminando material excedente que, de outra forma, ficaria sem uso. Além disso, os processos de soldagem automatizados garantem juntas fortes e uniformes sem a necessidade de material adicional para correções ou reforços.

O manuseio consistente de materiais melhora ainda mais a redução de resíduos. Os moinhos de tubos automáticos mantêm a alimentação e o alinhamento uniformes das matérias-primas, prevenindo defeitos como espessura desigual ou costuras desalinhadas. Essa consistência reduz a probabilidade de produtos rejeitados, garantindo que mais tubos atendam aos padrões de qualidade na primeira tentativa.

Os fabricantes também se beneficiam de sistemas de monitoramento em tempo real, que detectam desvios precocemente no processo. Ajustes imediatos evitam a produção de tubos defeituosos, economizando tanto material quanto tempo. Ao reduzir o desperdício, os moinhos de tubos automáticos ajudam as empresas a alcançar maior eficiência enquanto se alinham com metas ambientais e econômicas.

Aplicações da Fabricação de Tubos de Precisão

Construção e Infraestrutura

Tubos de precisão desempenham um papel crítico em projetos de construção e infraestrutura. Esses tubos fornecem integridade estrutural e durabilidade, tornando-os ideais para aplicações como estruturas de edifícios, pontes e sistemas de distribuição de água. Suas dimensões consistentes e acabamentos de alta qualidade garantem uma integração perfeita em designs complexos.

Em construções de grande escala, tubos de precisão suportam estruturas de carga e resistem a estresses ambientais. Sua capacidade de atender a tolerâncias rigorosas aumenta a segurança e a confiabilidade em projetos como arranha-céus e instalações industriais. Além disso, revestimentos resistentes à corrosão nesses tubos prolongam sua vida útil, reduzindo os custos de manutenção para projetos de infraestrutura.

O uso de tubos de precisão também acelera os cronogramas dos projetos. Os contratantes se beneficiam de sua uniformidade, que simplifica a instalação e minimiza ajustes no local. Essa eficiência se mostra essencial para atender prazos apertados em projetos de desenvolvimento urbano e infraestrutura pública.

Automotivo e Transporte

As indústrias automotiva e de transporte dependem fortemente de tubos de precisão para a fabricação de componentes que exigem alto desempenho e confiabilidade. Esses tubos servem como elementos essenciais em sistemas de escape, linhas hidráulicas e estruturas de chassi. Suas propriedades leves, mas robustas, contribuem para a eficiência e segurança dos veículos.

Tubos de precisão melhoram a eficiência do combustível ao reduzir o peso total dos veículos. Os fabricantes usam esses tubos para criar estruturas e componentes leves sem comprometer a resistência. Essa inovação está alinhada com o impulso da indústria em direção à sustentabilidade e à redução de emissões.

No transporte, tubos de precisão encontram aplicações em ferrovias, navios e aeronaves. Sua capacidade de suportar condições extremas, como alta pressão e temperatura, os torna indispensáveis nesses setores. Por exemplo, engenheiros aeroespaciais usam tubos de precisão em sistemas de combustível e mecanismos hidráulicos, onde precisão e durabilidade são fundamentais.

Oleodutos e Gasodutos

A indústria de petróleo e gás depende de tubos de precisão para transportar recursos por longas distâncias. Esses tubos garantem o movimento seguro e eficiente de petróleo bruto, gás natural e produtos refinados. Sua capacidade de manter uma espessura de parede e diâmetro consistentes minimiza o risco de vazamentos e falhas.

Tubos de precisão suportam ambientes adversos, incluindo condições de alta pressão e substâncias corrosivas. Os fabricantes frequentemente aplicam revestimentos especializados para aumentar a resistência contra reações químicas e degradação ambiental. Essa durabilidade garante a longevidade dos oleodutos em locais remotos e desafiadores.

Na perfuração em alto-mar, tubos de precisão desempenham um papel vital nas operações submarinas. Suas especificações exatas permitem conexões perfeitas entre plataformas e poços subaquáticos. A confiabilidade desses tubos reduz o tempo de inatividade e aumenta a produtividade na extração de petróleo e gás.

Aeroespacial e Aplicações de Alto Desempenho

Tubos de precisão desempenham um papel fundamental na indústria aeroespacial e em outras indústrias de alto desempenho. Esses setores exigem componentes que atendam a padrões rigorosos de resistência, durabilidade e confiabilidade. Tubos de precisão, fabricados usando moinhos automáticos de tubos avançados, oferecem a consistência e a qualidade necessárias para aplicações críticas.

Na indústria aeroespacial, tubos de precisão são essenciais para sistemas de combustível, mecanismos hidráulicos e componentes estruturais. Sua capacidade de suportar condições extremas, como alta pressão, flutuações de temperatura e vibrações intensas, garante a segurança e a eficiência das aeronaves. Engenheiros confiam nesses tubos por suas propriedades leves, que contribuem para a eficiência do combustível e o desempenho geral. O uso de materiais resistentes à corrosão aumenta ainda mais sua longevidade, reduzindo as necessidades de manutenção em ambientes exigentes.

Indústrias de alto desempenho, como automobilismo e defesa, também se beneficiam de tubos de precisão. No automobilismo, esses tubos são usados em sistemas de escape e estruturas de chassi, onde a redução de peso e a resistência são fundamentais. As aplicações de defesa incluem sistemas de armas e veículos militares, onde precisão e confiabilidade são inegociáveis. A capacidade de personalizar dimensões e materiais dos tubos permite que os fabricantes atendam aos requisitos únicos desses campos especializados.

Outras Indústrias Especializadas

Tubos de precisão encontram aplicações em uma ampla gama de indústrias especializadas além da aeroespacial e setores de alto desempenho. Sua versatilidade e adaptabilidade os tornam indispensáveis em campos que exigem especificações exatas e qualidade superior.

Na indústria médica, tubos de precisão são utilizados em instrumentos cirúrgicos, equipamentos de diagnóstico e implantes. Sua biocompatibilidade e capacidade de atender a rigorosos padrões de higiene garantem sua adequação para aplicações na saúde. Os fabricantes costumam usar aço inoxidável ou titânio para esses tubos, garantindo durabilidade e resistência à corrosão.

A indústria de alimentos e bebidas depende de tubos de precisão para sistemas de processamento e distribuição. Esses tubos mantêm rigorosos padrões de higiene, garantindo o transporte seguro de líquidos e gases. Suas superfícies lisas previnem contaminação e facilitam a limpeza, tornando-os ideais para aplicações envolvendo consumíveis.

Tubos de precisão também desempenham um papel crucial nos setores de energia renovável, como energia eólica e solar. Em turbinas eólicas, esses tubos são usados em sistemas hidráulicos e componentes estruturais. Sistemas de energia solar utilizam tubos de precisão para trocadores de calor e transporte de fluidos. Sua capacidade de suportar condições ambientais adversas garante a confiabilidade e eficiência das instalações de energia renovável.

A precisão na fabricação de tubos tornou-se uma pedra angular das indústrias modernas, e os moinhos de tubos automáticos desempenham um papel fundamental na conquista desse padrão. Esses sistemas avançados oferecem eficiência incomparável, economia de custos e qualidade consistente, tornando-os indispensáveis para os fabricantes. Ao integrar automação e tecnologia de ponta, eles transformaram processos tradicionais em operações otimizadas. O impacto dessa inovação vai além das aplicações atuais, abrindo caminho para futuros avanços na fabricação. À medida que as indústrias evoluem, a importância da Fabricação de Tubos de Precisão continuará a crescer, impulsionando o progresso e estabelecendo novos padrões de excelência.