Vad är automatiska rörverk?

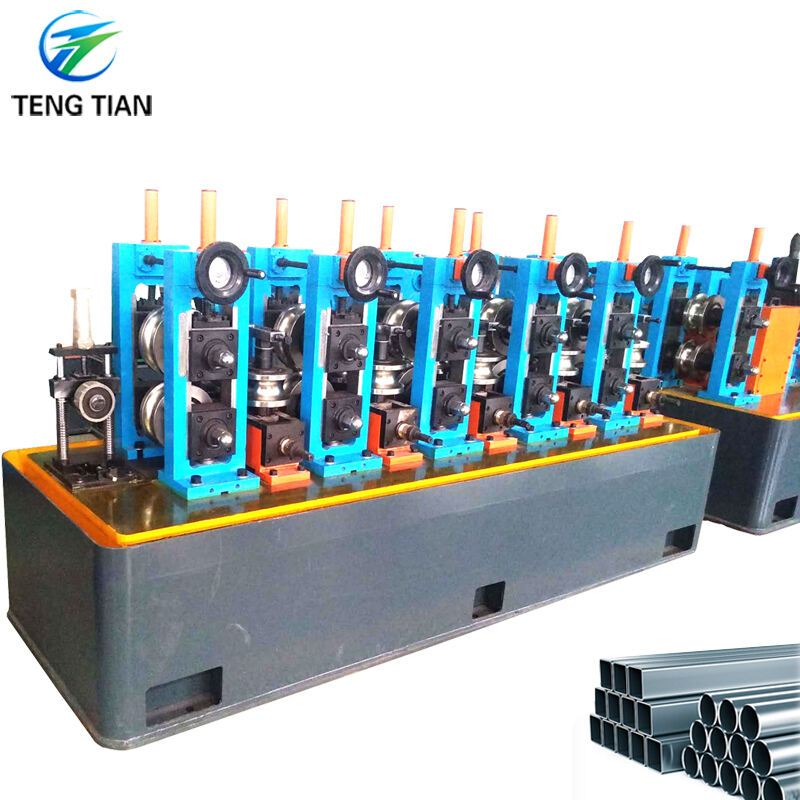

Automatiska rörverk är avancerade tillverkningssystem som är utformade för att producera rör med hög precision och effektivitet. Dessa maskiner fungerar med hjälp av automatiserade processer som minimerar mänsklig intervention, vilket säkerställer konsekvent kvalitet och noggrannhet. De hanterar uppgifter som formning, svetsning och storleksanpassning av rör, allt inom en kontrollerad miljö. Genom att integrera banbrytande teknik uppnår automatiska rörverk överlägsen prestanda jämfört med traditionella manuella system. Deras förmåga att upprätthålla snäva toleranser gör dem oumbärliga inom industrier som kräver exakta specifikationer.

Automatiska rörverks roll i precisionsrörtillverkning

Automatiska rörverk spelar en avgörande roll i precisionsrörtillverkning genom att leverera oöverträffad noggrannhet och tillförlitlighet. Dessa system säkerställer enhetlighet i rördimensioner, vilket är kritiskt för tillämpningar inom bygg, fordonsindustri och energisektorer. Avancerade kontrollmekanismer övervakar varje steg i produktionen, vilket minskar fel och förbättrar produktkvaliteten. Automatiseringen i dessa verk ökar också produktiviteten genom att möjliggöra kontinuerlig drift, vilket minimerar stillestånd. Tillverkare förlitar sig på dessa maskiner för att möta den växande efterfrågan på högkvalitativa rör samtidigt som de upprätthåller kostnadseffektivitet.

Utvecklingen av rörverk: Från manuella till automatiska system

Resan för rörverk från manuella till automatiska system markerar en betydande framsteg inom tillverkningsteknik. Tidiga rörverk krävde omfattande manuellt arbete, vilket ofta ledde till inkonsekvenser i rörkvaliteten. Operatörerna var tvungna att manuellt justera inställningar, vilket ökade risken för fel och ineffektivitet. Introduktionen av semi-automatiska system medförde vissa förbättringar, men begränsningar kvarstod. Moderna automatiska rörverk revolutionerade processen genom att införliva funktioner som övervakning i realtid, automatiska justeringar och precisionskontroller. Dessa framsteg har förändrat landskapet för precisionsrörtillverkning och satt nya standarder för kvalitet och effektivitet.

Precisionens Fördel

Hur Automatiska Rörverk Säkerställer Precision

Automatiska rörverk uppnår precision genom att integrera avancerad teknik och automatiserade processer. Dessa system övervakar varje steg i produktionen, vilket säkerställer att varje rör uppfyller exakta specifikationer. Sensorer och kontrollmekanismer upptäcker avvikelser i dimensioner eller materialegenskaper, vilket möjliggör omedelbara justeringar. Denna övervakning i realtid eliminerar inkonsekvenser och förbättrar den övergripande kvaliteten på rören. Automatiserade svets- och skärsystem bidrar ytterligare till precision genom att upprätthålla enhetlighet i fogar och kanter. Genom att minska mänsklig intervention minimerar automatiska rörverk fel och levererar konsekventa resultat i precisionsrörstillverkning.

Nyckelfaktorer som bidrar till precision

avancerade styrsystem

Avancerade styrsystem utgör ryggraden i precisionen i automatiska rörverk. Dessa system använder sofistikerad programvara och hårdvara för att reglera kritiska parametrar som temperatur, tryck och hastighet. Operatörer kan ställa in exakta värden, och systemet säkerställer efterlevnad genom hela processen. Återkopplingsslussar analyserar kontinuerligt data, vilket möjliggör omedelbara korrigeringar när det behövs. Denna nivå av kontroll garanterar att rör uppfyller strikta dimensionella toleranser och prestandastandarder.

Konsekvent materialhantering

Konsekvent materialhantering spelar en avgörande roll för att uppnå precision. Automatiska rörverk integrerar mekanismer som säkerställer enhetlig matning, formning och justering av material. Rullar och transportörer leder råmaterialet genom varje steg utan avbrott. Denna konsekvens förhindrar defekter som ojämn tjocklek eller feljusterade sömmar. Korrekt materialhantering minskar också avfall, vilket gör tillverkningsprocessen mer effektiv och kostnadseffektiv.

Jämförelse med traditionella tillverkningsmetoder

Traditionella tillverkningsmetoder förlitar sig ofta på manuellt arbete, vilket introducerar variabilitet och begränsar precisionen. Operatörer justerar manuellt utrustningen, vilket ökar risken för fel. I kontrast använder automatiska rörverktyg automatisering för att upprätthålla enhetlighet och noggrannhet. Traditionella metoder har svårt att uppnå snäva toleranser, medan moderna verktyg konsekvent producerar rör med exakta dimensioner. Automatisering förbättrar också produktiviteten genom att möjliggöra kontinuerlig drift, till skillnad från manuella system som kräver frekventa pauser för justeringar. Övergången från traditionella till automatiserade system har höjt standarderna för precisionsrörtillverkning, vilket möter kraven från industrier som kräver högkvalitativa rör.

Nyckelfunktioner och teknik inom precisionsrörtillverkning

Övervakning och justeringar i realtid

Automatiska rörverk inkluderar övervakningssystem i realtid för att upprätthålla precision genom hela tillverkningsprocessen. Dessa system använder sensorer för att spåra kritiska parametrar som rördimensioner, materialegenskaper och produktionstakt. När avvikelser inträffar justerar systemet omedelbart inställningarna för att korrigera dem. Denna kapabilitet säkerställer att varje rör uppfyller exakta specifikationer utan förseningar. Tillverkare drar nytta av minskade fel och konsekvent kvalitet, vilket är avgörande i industrier som kräver högpresterande rör.

Justeringar i realtid förbättrar också den operativa effektiviteten. Genom att eliminera behovet av manuella ingripanden möjliggör dessa system kontinuerlig produktion. Operatörer kan övervaka flera processer samtidigt, vilket optimerar resursutnyttjandet. Denna funktion förbättrar inte bara produktiviteten utan minimerar också stillestånd, vilket gör automatiska rörverk till en hörnsten i modern precisionsrörstillverkning.

Högproduktionskapacitet

Högproduktionskapacitet skiljer automatiska rörverk från traditionella system. Dessa maskiner arbetar med anmärkningsvärda hastigheter samtidigt som de upprätthåller noggrannhet, vilket gör det möjligt för tillverkare att möta hög efterfrågan utan att kompromissa med kvaliteten. Avancerad automation säkerställer att varje steg, från materialmatning till slutlig storleksanpassning, sker sömlöst och effektivt.

Förmågan att snabbt producera stora volymer rör minskar ledtider för projekt inom industrier som bygg och energi. Högproduktionshastighet sänker också driftskostnader genom att maximera produktionen inom kortare tidsramar. Denna kombination av hastighet och precision gör automatiska rörverk oumbärliga för tillverkare som strävar efter att förbli konkurrenskraftiga på dagens marknad.

Tekniker som möjliggör precision

Lasermätningssystem

Lasermätningssystem spelar en avgörande roll för att uppnå precision vid rörtillverkning. Dessa system använder laserstrålar för att mäta rördimensioner med exceptionell noggrannhet. Genom att upptäcka även de minsta avvikelserna säkerställer de att rören följer strikta toleranser. Den icke-kontaktande naturen hos lasermätning förhindrar skador på materialet och bevarar dess integritet.

Tillverkare förlitar sig på denna teknik för att producera rör för tillämpningar där precision är avgörande, såsom flyg- och bilindustrier. Lasermätningssystem ger också realtidsåterkoppling, vilket gör att operatörer kan göra omedelbara justeringar. Denna integration av avancerad teknik förbättrar både kvalitet och effektivitet i precisionsrörtillverkning.

Automatiserad svetsning och skärning

Automatiserade svets- och skärsystem revolutionerar sättet som rör tillverkas på. Dessa system levererar konsekventa och precisa svetsar, vilket säkerställer starka och enhetliga fogar. Automatiserad skärutrustning producerar rena kanter, vilket minskar behovet av ytterligare efterbehandlingsprocesser. Denna nivå av precision minimerar materialavfall och förbättrar den övergripande kvaliteten på den slutliga produkten.

Användningen av automation inom svetsning och skärning förbättrar också säkerheten genom att minska mänsklig involvering i farliga uppgifter. Operatörer kan fokusera på att övervaka och kontrollera processen istället för att utföra manuella operationer. Denna teknik ökar inte bara produktiviteten utan säkerställer också att rör uppfyller de stränga standarder som krävs inom industrier som olja och gas.

Anpassningsalternativ för branschspecifika tillämpningar

Automatiska rörverk erbjuder omfattande anpassningsalternativ för att tillgodose de unika behoven hos olika industrier. Tillverkare kan justera parametrar som rördiameter, väggtjocklek och materialtyp för att producera rör som är skräddarsydda för specifika tillämpningar. Till exempel kan byggsektorn kräva rör med förbättrad hållbarhet, medan bilindustrin kan prioritera lätta material.

Anpassning sträcker sig bortom fysiska egenskaper. Avancerad programvara gör det möjligt för operatörer att programmera verk för specialiserade processer, såsom att skapa rör med komplexa former eller beläggningar. Dessa alternativ gör det möjligt för tillverkare att möta olika marknadsefterfrågan, vilket gör automatiska rörverk till en mångsidig lösning inom precisionsrörtillverkning.

Fördelar med att använda automatiska rörverk

Förbättrad effektivitet och produktivitet

Automatiska rörverk ökar effektiviteten avsevärt genom att strömlinjeforma tillverkningsprocessen. Dessa system fungerar kontinuerligt, vilket minskar stillestånd och maximerar produktionen. Automatiserade funktioner, såsom övervakning och justeringar i realtid, säkerställer smidiga operationer utan avbrott. Tillverkare kan producera en högre volym av rör inom kortare tidsramar, vilket uppfyller strikta tidsfrister för storskaliga projekt.

Integrationen av avancerad teknik ökar också produktiviteten. Automatiserade materialhanteringssystem upprätthåller konsekvent matning och justering, vilket minimerar förseningar orsakade av manuell intervention. Operatörer kan övervaka flera processer samtidigt, vilket optimerar resursallokeringen. Denna nivå av effektivitet gör det möjligt för tillverkare att möta växande marknadsefterfrågan samtidigt som de upprätthåller höga kvalitetsstandarder.

Kostnadseffektivitet i tillverkning

Automatiska rörverk minskar tillverkningskostnader genom att minimera avfall och förbättra resursutnyttjandet. Precisa kontrollsystem säkerställer att råmaterial används effektivt, vilket undviker överproduktion eller materialdefekter. Automatiserade svets- och skärprocesser eliminerar behovet av omfattande efterbehandling, vilket sparar tid och arbetskostnader.

Energi-effektiva designer bidrar ytterligare till kostnadsbesparingar. Moderna rörverk förbrukar mindre energi jämfört med traditionella system, vilket sänker driftskostnaderna. Dessutom minskar förmågan att producera högkvalitativa rör i stora volymer kostnaderna per enhet. Dessa faktorer gör automatiska rörverk till en kostnadseffektiv lösning för tillverkare som strävar efter att förbli konkurrenskraftiga inom branschen.

Förbättrad kvalitet och konsekvens

Automatiska rörverk levererar överlägsen kvalitet genom att upprätthålla strikt kontroll över varje produktionssteg. Avancerade sensorer och övervakningssystem upptäcker avvikelser i realtid, vilket säkerställer att varje rör uppfyller exakta specifikationer. Denna nivå av precision eliminerar inkonsekvenser, vilket resulterar i Produkter med enhetliga dimensioner och prestanda.

Konsistens i tillverkningen ökar tillförlitligheten hos rör som används i kritiska tillämpningar. Industrier som flyg-, bil- och energisektorn förlitar sig på dessa system för att producera komponenter som uppfyller strikta standarder. Automatiserade processer minskar också risken för mänskliga fel, vilket ytterligare förbättrar den övergripande kvaliteten på den slutliga produkten. Genom att prioritera konsistens sätter automatiska rörverk en ny standard för excellens inom precisionsrörtillverkning.

Minskning av materialavfall

Automatiska rörverk minskar avsevärt materialavfall under tillverkningsprocessen. Dessa system använder avancerad teknik för att optimera materialanvändningen, vilket säkerställer att varje tum av råmaterial bidrar till den slutliga produkten. Genom att upprätthålla noggrann kontroll över dimensioner och toleranser minimerar de fel som ofta leder till skrot eller omarbete.

En av de viktigaste bidragsgivarna till avfallsminskning är integrationen av automatiserade skärsystem. Dessa system levererar rena och exakta snitt, vilket eliminerar överflödigt material som annars skulle gå oanvänt. Dessutom säkerställer automatiserade svetsprocesser starka och enhetliga fogar utan att kräva ytterligare material för korrigeringar eller förstärkningar.

Konsekvent materialhantering förbättrar ytterligare avfallsminskning. Automatiska rörverk upprätthåller enhetlig matning och justering av råmaterial, vilket förhindrar defekter som ojämn tjocklek eller feljusterade sömmar. Denna konsekvens minskar risken för avvisade produkter, vilket säkerställer att fler rör uppfyller kvalitetsstandarder vid första försöket.

Tillverkare drar också nytta av övervakningssystem i realtid, som tidigt upptäcker avvikelser i processen. Omedelbara justeringar förhindrar produktion av defekta rör, vilket sparar både material och tid. Genom att minska avfall hjälper automatiska rörverk företag att uppnå högre effektivitet samtidigt som de anpassar sig till miljömässiga och ekonomiska mål.

Tillämpningar av precisionsrörstillverkning

Bygg och infrastruktur

Precisionrör spelar en avgörande roll i bygg- och infrastrukturprojekt. Dessa rör ger strukturell integritet och hållbarhet, vilket gör dem idealiska för tillämpningar som byggnadsramar, broar och vattendistributionssystem. Deras konsekventa dimensioner och högkvalitativa ytor säkerställer sömlös integration i komplexa designer.

I storskalig byggnation stöder precisionrör bärande strukturer och motstår miljöbelastningar. Deras förmåga att uppfylla strikta toleranser ökar säkerheten och tillförlitligheten i projekt som skyskrapor och industriella anläggningar. Dessutom förlänger korrosionsbeständiga beläggningar på dessa rör deras livslängd, vilket minskar underhållskostnaderna för infrastrukturprojekt.

Användningen av precisionsrör påskyndar också projektets tidslinjer. Entreprenörer drar nytta av deras enhetlighet, vilket förenklar installationen och minimerar justeringar på plats. Denna effektivitet visar sig vara avgörande för att möta strikta tidsfrister för stadsutveckling och offentliga infrastrukturprojekt.

Fordons- och Transportsektorn

Fordons- och transportindustrin förlitar sig starkt på precisionsrör för tillverkning av komponenter som kräver hög prestanda och tillförlitlighet. Dessa rör fungerar som viktiga element i avgasystem, hydrauliska linjer och chassistrukturer. Deras lätta men robusta egenskaper bidrar till fordonseffektivitet och säkerhet.

Precisionsrör förbättrar bränsleeffektiviteten genom att minska den totala vikten av fordon. Tillverkare använder dessa rör för att skapa lätta ramverk och komponenter utan att kompromissa med styrkan. Denna innovation ligger i linje med branschens strävan mot hållbarhet och minskade utsläpp.

Inom transport hittar precisionsrör tillämpningar inom järnvägar, fartyg och flygplan. Deras förmåga att motstå extrema förhållanden, såsom högt tryck och temperatur, gör dem oumbärliga inom dessa sektorer. Till exempel använder flygplansingenjörer precisionsrör i bränslesystem och hydrauliska mekanismer, där noggrannhet och hållbarhet är avgörande.

Olje- och gasledningar

Olje- och gasindustrin är beroende av precisionsrör för att transportera resurser över långa avstånd. Dessa rör säkerställer en säker och effektiv transport av råolja, naturgas och raffinerade produkter. Deras förmåga att upprätthålla en konsekvent väggtjocklek och diameter minimerar risken för läckor och fel.

Precisionrör tål hårda miljöer, inklusive högtrycksförhållanden och korrosiva ämnen. Tillverkare applicerar ofta specialiserade beläggningar för att öka motståndet mot kemiska reaktioner och miljöförstöring. Denna hållbarhet säkerställer livslängden för rörledningar i avlägsna och utmanande platser.

Inom offshoreborrning spelar precisionrör en avgörande roll i undervattensoperationer. Deras exakta specifikationer möjliggör sömlösa anslutningar mellan plattformar och undervattensbrunnar. Tillförlitligheten hos dessa rör minskar stillestånd och ökar produktiviteten vid olje- och gasutvinning.

Flyg- och högprestandaapplikationer

Precisionrör spelar en avgörande roll inom flygindustrin och andra högprestandaindustrier. Dessa sektorer kräver komponenter som uppfyller stränga standarder för styrka, hållbarhet och tillförlitlighet. Precisionrör, tillverkade med hjälp av avancerade automatiska rörverk, levererar den konsistens och kvalitet som krävs för kritiska applikationer.

Inom flygindustrin är precisionsrör en integrerad del av bränslesystem, hydrauliska mekanismer och strukturella komponenter. Deras förmåga att motstå extrema förhållanden, såsom högt tryck, temperaturfluktuationer och intensiva vibrationer, säkerställer säkerheten och effektiviteten hos flygplan. Ingenjörer förlitar sig på dessa rör för deras lätta egenskaper, som bidrar till bränsleeffektivitet och övergripande prestanda. Användningen av korrosionsbeständiga material förbättrar ytterligare deras livslängd, vilket minskar underhållsbehovet i krävande miljöer.

Högpresterande industrier, såsom motorsport och försvar, drar också nytta av precisionsrör. Inom motorsport används dessa rör i avgasystem och chassistrukturer, där viktminskning och styrka är avgörande. Försvarsapplikationer inkluderar vapensystem och militära fordon, där precision och tillförlitlighet är icke förhandlingsbara. Möjligheten att anpassa rördimensioner och material gör att tillverkare kan möta de unika kraven inom dessa specialiserade områden.

Andra specialiserade industrier

Precisionsrör hittar tillämpningar inom en mängd olika specialiserade industrier utöver flyg- och högpresterande sektorer. Deras mångsidighet och anpassningsförmåga gör dem oumbärliga inom områden som kräver exakta specifikationer och överlägsen kvalitet.

Inom den medicinska industrin används precisionsrör i kirurgiska instrument, diagnostisk utrustning och implantat. Deras biokompatibilitet och förmåga att uppfylla strikta hygienstandarder säkerställer deras lämplighet för hälso- och sjukvårdsapplikationer. Tillverkare använder ofta rostfritt stål eller titan för dessa rör, vilket säkerställer hållbarhet och motståndskraft mot korrosion.

Livsmedels- och dryckesindustrin förlitar sig på precisionsrör för bearbetnings- och distributionssystem. Dessa rör upprätthåller strikta hygienstandarder, vilket säkerställer säker transport av vätskor och gaser. Deras släta ytor förhindrar kontaminering och underlättar enkel rengöring, vilket gör dem idealiska för applikationer som involverar konsumtionsvaror.

Precisionrör spelar också en avgörande roll inom förnybara energisektorer, såsom vind- och solkraft. I vindkraftverk används dessa rör i hydrauliska system och strukturella komponenter. Solkraftsystem använder precisionrör för värmeväxlare och vätsketransport. Deras förmåga att motstå hårda miljöförhållanden säkerställer tillförlitligheten och effektiviteten hos förnybara energianläggningar.

Precision inom rörtillverkning har blivit en hörnsten i moderna industrier, och automatiska rörverk spelar en avgörande roll för att uppnå denna standard. Dessa avancerade system levererar oöverträffad effektivitet, kostnadsbesparingar och konsekvent kvalitet, vilket gör dem oumbärliga för tillverkare. Genom att integrera automation och banbrytande teknik har de omvandlat traditionella processer till strömlinjeformade operationer. Effekten av denna innovation sträcker sig bortom nuvarande tillämpningar och banar väg för framtida framsteg inom tillverkning. När industrier utvecklas kommer vikten av Precision Rörtillverkning att fortsätta växa, driva framsteg och sätta nya riktmärken för excellens.